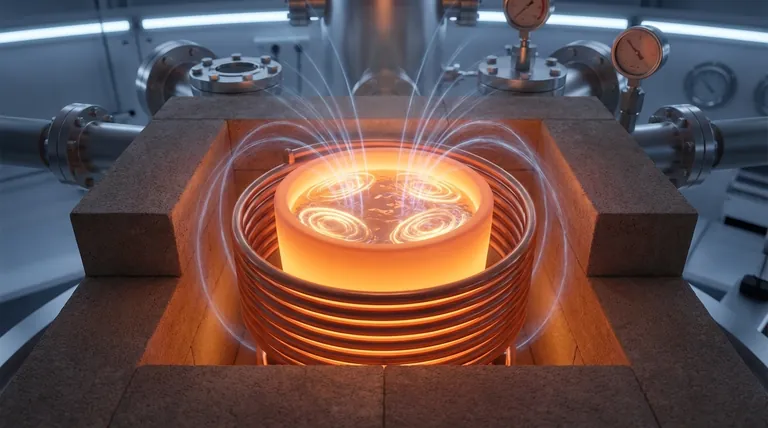

En la evaporación por calentamiento inductivo, el montaje utiliza un crisol cerámico rodeado por una bobina de inducción externa, que a su vez está protegida por una carcasa de ladrillo refractario. Esta configuración está diseñada específicamente para aprovechar la inducción electromagnética, que genera calor directamente dentro del material conductor que se está evaporando.

La diferencia fundamental radica en el principio de calentamiento: los sistemas inductivos utilizan un campo magnético para calentar el material objetivo directamente, mientras que otros métodos como el calentamiento resistivo calientan un crisol indirectamente, que luego transfiere su calor al material. Esta distinción dicta cada elección de material y configuración.

La Configuración de Calentamiento Inductivo: Un Enfoque Directo

Todo el conjunto para el calentamiento inductivo está diseñado para permitir que un campo magnético atraviese el crisol e interactúe directamente con el material en su interior, como el magnesio fundido.

El Crisol Cerámico

El crisol debe estar hecho de un material como cerámica porque es un aislante eléctrico y es transparente a los campos magnéticos. Esto permite que la energía de la bobina de inducción atraviese las paredes del crisol sin calentarlas, concentrando el efecto en el metal conductor en el interior.

La Bobina de Inducción Externa

Se coloca una bobina de inducción alrededor del exterior del crisol. Cuando una corriente alterna fluye a través de esta bobina, genera un campo magnético potente y de rápida variación en el espacio donde se asienta el crisol.

El Principio de las Corrientes de Foucault

Este campo magnético penetra en el crisol cerámico e induce corrientes eléctricas circulares, conocidas como corrientes de Foucault, directamente dentro del magnesio fundido. La resistencia eléctrica inherente del magnesio hace que este flujo de corriente genere un calor intenso, derritiendo y evaporando el material de adentro hacia afuera.

La Carcasa de Ladrillo Refractario

Se coloca una carcasa hecha de ladrillos refractarios alrededor de todo el conjunto. Sirve dos funciones críticas: proporcionar aislamiento térmico para mantener altas temperaturas de manera eficiente y ofrecer protección física a la bobina externa contra el calor intenso.

Cómo Difiere del Calentamiento Resistivo: Un Método Indirecto

Para apreciar completamente la configuración inductiva, es útil contrastarla con el método más convencional de calentamiento resistivo. El objetivo es el mismo —la evaporación— pero el mecanismo es completamente diferente.

El Elemento Calefactor y el Crisol

En el calentamiento resistivo, un alambre de resistencia se enrolla directamente alrededor del exterior de un crisol, que a menudo está hecho de alúmina. Este alambre es la fuente de calor, similar al elemento de una estufa eléctrica.

El Mecanismo de Calentamiento Indirecto

El proceso es indirecto: la electricidad calienta el alambre, el alambre caliente calienta el crisol a través de conducción y radiación, y finalmente, el crisol caliente transfiere su calor al material en el interior. Esta es una transferencia de energía mucho más lenta y de varios pasos.

La Necesidad de un Aislamiento Diferente

En lugar de ladrillos refractarios densos, los sistemas resistivos a menudo utilizan un aislamiento más ligero como algodón de fibra de alúmina. Su función principal es simplemente atrapar el calor radiante que emite el conjunto caliente del alambre y el crisol.

Comprender la Compensación Clave: Eficiencia

La elección entre estas configuraciones no es arbitraria; se centra en una compensación crítica entre eficiencia y complejidad.

Por Qué el Calentamiento Inductivo es Más Eficiente

El calentamiento inductivo es fundamentalmente más eficiente porque genera calor precisamente donde se necesita, dentro del propio material objetivo. Se desperdicia mucha menos energía calentando primero el crisol y los componentes circundantes, lo que conduce a tiempos de calentamiento más rápidos y menor consumo de energía.

La Ineficiencia del Calentamiento Resistivo

El calentamiento resistivo pierde una cantidad significativa de energía al medio ambiente. El sistema primero debe llevar el alambre calefactor y toda la masa del crisol a temperatura antes de que el material objetivo comience a calentarse de manera efectiva. Esto crea un retraso térmico y desperdicia energía.

Tomando la Decisión Correcta para Su Proceso

Comprender estos principios fundamentales le permite seleccionar la tecnología que mejor se alinea con sus prioridades operativas.

- Si su enfoque principal es la eficiencia energética y el calentamiento rápido: El calentamiento inductivo es la opción superior, ya que su mecanismo de calentamiento directo minimiza la energía desperdiciada y reduce el tiempo del proceso.

- Si su enfoque principal es la simplicidad del equipo y un costo inicial potencialmente menor: El calentamiento resistivo ofrece un diseño más sencillo, aunque a costa de una menor eficiencia térmica y un rendimiento más lento.

En última instancia, la selección de la configuración correcta depende de comprender que cómo genera el calor es tan importante como la cantidad de calor que genera.

Tabla Resumen:

| Característica | Calentamiento Inductivo | Calentamiento Resistivo |

|---|---|---|

| Principio de Calentamiento | Directo (mediante campo magnético) | Indirecto (mediante conducción/radiación) |

| Material del Crisol | Cerámica (transparente al campo magnético) | A menudo alúmina |

| Generación de Calor | Dentro del material objetivo | En alambre externo, luego crisol |

| Aislamiento Principal | Carcasa de Ladrillo Refractario | Algodón de Fibra de Alúmina |

| Eficiencia | Alta (mínima pérdida de energía) | Menor (retraso térmico, pérdida de energía) |

| Velocidad de Calentamiento | Rápida | Más lenta |

Optimice Su Proceso de Evaporación con KINTEK

Comprender los matices de la tecnología de calentamiento es crucial para lograr el máximo rendimiento en su laboratorio. Ya sea que su prioridad sea la máxima eficiencia energética con calentamiento inductivo rápido o la configuración más simple de un sistema resistivo, el equipo adecuado es clave.

El equipo experto de I+D y fabricación de KINTEK ofrece precisamente eso. Ofrecemos una gama de hornos de laboratorio de alto rendimiento, incluidos sistemas personalizables de vacío y CVD, diseñados para satisfacer sus necesidades únicas de procesamiento térmico.

Permítanos ayudarle a seleccionar el sistema perfecto para mejorar la eficiencia y los resultados de su proceso.

Contacte a KINTEK hoy mismo para discutir su aplicación y recibir una solución personalizada.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

La gente también pregunta

- ¿Cómo afecta el uso del vacío en el prensado en caliente al procesamiento de materiales? Logre materiales más densos, puros y resistentes

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Cómo garantiza el calentamiento por inducción la precisión en los procesos de fabricación? Logre un control térmico y una repetibilidad superiores

- ¿Qué papel juega la tecnología de prensa caliente al vacío en la industria automotriz? Impulsa las baterías de vehículos eléctricos, la seguridad y la eficiencia

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico