Los profesionales dentales suelen valorar la interfaz y los controles de hornos de sinterización de óxido de circonio de forma positiva, citando como puntos fuertes la navegación intuitiva por pantalla táctil, los requisitos mínimos de formación y los ajustes personalizables de los ciclos.La capacidad de manipular diversos materiales manteniendo un control preciso de la temperatura aumenta aún más la satisfacción del usuario.La compatibilidad con varios idiomas y los resultados uniformes en todos los ciclos de producción responden a las necesidades prácticas del flujo de trabajo en los laboratorios dentales.

Explicación de los puntos clave:

-

Interfaz de pantalla táctil intuitiva

- Los usuarios afirman que la pantalla táctil requiere una formación mínima, con menús claros y una organización lógica del flujo de trabajo.

- Ejemplo:La configuración de los ciclos de sinterización se agiliza mediante indicaciones paso a paso, lo que reduce los errores operativos.

- Refleja la tendencia general de la industria a sustituir los botones manuales por interfaces gráficas.

-

Programación personalizable

- Los perfiles predefinidos para los materiales de óxido de circonio más comunes (p. ej., 3Y-TZP, 5Y-TZP) simplifican la configuración inicial.

- Los usuarios avanzados pueden modificar las velocidades de calentamiento (por ejemplo, 10-30 °C/min) y los tiempos de permanencia para restauraciones especializadas.

- Impacto directo en los resultados estéticos y la resistencia de las prótesis finales.

-

Soporte multilingüe

- Fundamental para laboratorios dentales internacionales, con interfaces que a menudo admiten más de 5 idiomas (inglés, español, alemán, etc.).

- Reduce las interpretaciones erróneas de parámetros técnicos como las temperaturas máximas (entre 1.450 y 1.600 °C).

-

Características de control de precisión

- La supervisión de la temperatura en tiempo real mediante sensores integrados garantiza una precisión de ±2 °C durante la sinterización.

- Los usuarios destacan los resultados consistentes-clave para cumplir con los estándares de resistencia de circonio ISO 13356 (≥800 MPa de resistencia a la flexión).

-

Versatilidad de materiales

- Maneja tanto la zirconia convencional como las nuevas composiciones translúcidas sin cambios en el hardware.

- Los programas separados para disilicato de litio o cerámicas híbridas pueden requerir bandejas accesorias.

-

Integración del flujo de trabajo

- Las funciones de arranque rápido (por ejemplo, "Parada de emergencia") minimizan el tiempo de inactividad durante las interrupciones.

- Algunos modelos ofrecen conectividad a la nube para el registro de datos del ciclo, lo que facilita las auditorías de control de calidad.

¿Ha considerado cómo se equilibra la simplicidad de la interfaz con la necesidad de personalización avanzada en laboratorios de gran volumen?Los mejores sistemas permiten ambas cosas mediante un acceso escalonado: preajustes básicos para los técnicos y modos de ingeniería desbloqueados para los supervisores.Esta dualidad hace que los hornos modernos se adapten tanto a las clínicas como a las operaciones a escala industrial.

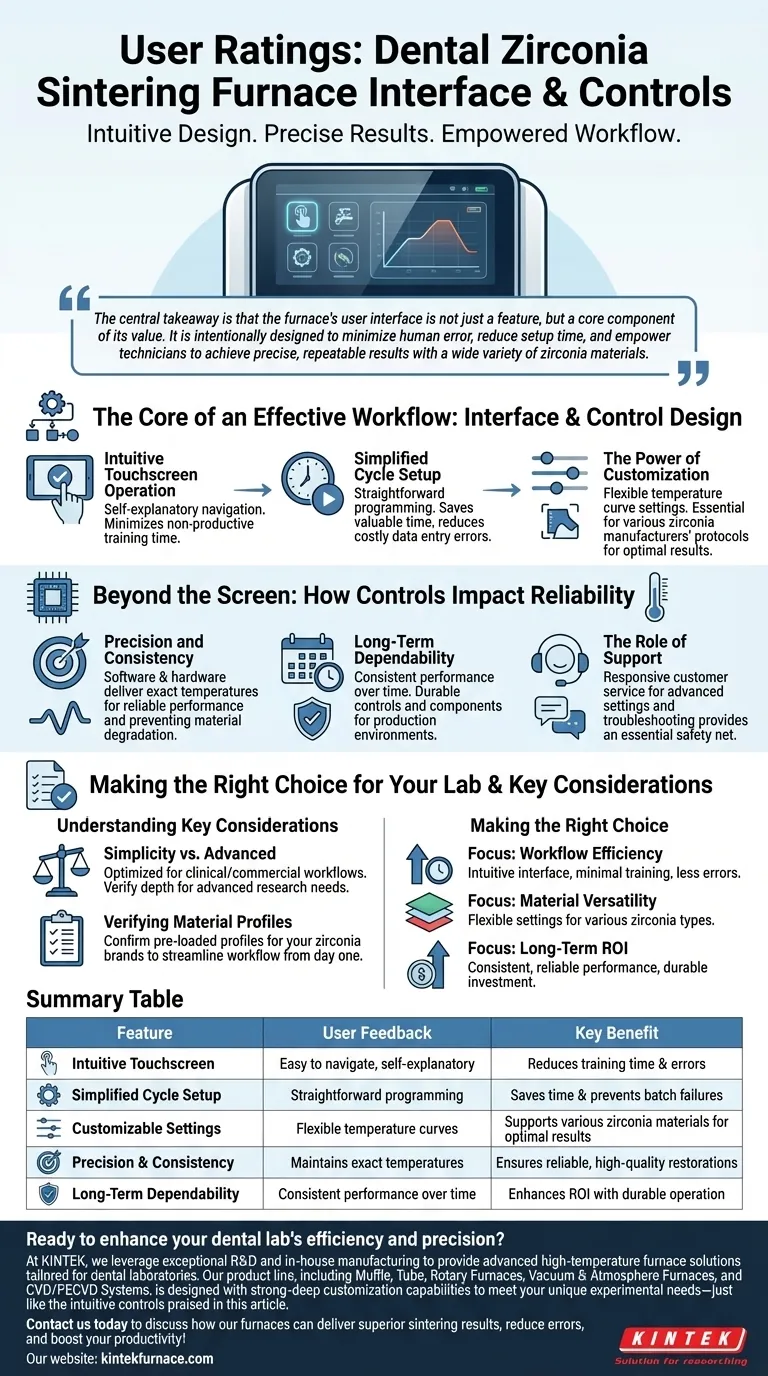

Cuadro resumen:

| Función | Ventajas para el usuario |

|---|---|

| Pantalla táctil intuitiva | Formación mínima, menús claros, instrucciones paso a paso |

| Programación personalizable | Perfiles predefinidos, velocidades de calentamiento/tiempos de espera ajustables |

| Soporte multilingüe | Más de 5 idiomas, reduce los errores de interpretación de los parámetros |

| Control de precisión | Precisión de ±2°C, resultados coherentes que cumplen la norma ISO 13356 |

| Versatilidad de materiales | Manejo de circonio convencional/translúcido sin cambios de hardware |

| Integración del flujo de trabajo | Funciones de inicio rápido, registro de datos en la nube para auditorías |

Actualice su laboratorio dental con un horno de sinterización diseñado para ofrecer precisión y facilidad de uso. Póngase en contacto con KINTEK hoy mismo para explorar nuestras soluciones avanzadas, que combinan interfaces intuitivas con una gran personalización tanto para clínicas como para laboratorios de gran volumen.Nuestra experiencia en la fabricación de hornos de alta temperatura garantiza sistemas personalizados que satisfacen exactamente sus necesidades de procesamiento de óxido de circonio, desde la compatibilidad con varios idiomas hasta la integración de flujos de trabajo en la nube.

Productos que podría estar buscando:

Explore los equipos de CVD de precisión para el procesamiento avanzado de materiales

Vea las ventanas de observación de alto vacío para la supervisión en tiempo real

Descubra los hornos de inyección en caliente al vacío para cerámica dental especializada

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.