En resumen, los hornos de tubo de vacío logran la eficiencia energética al alterar fundamentalmente la física de la transferencia de calor. Combinan un aislamiento avanzado para contener el calor, sistemas de control inteligentes para utilizar la energía con precisión y un entorno de vacío que elimina casi por completo la pérdida de calor por convección de gases, lo que los hace excepcionalmente eficaces para suministrar energía térmica solo donde se necesita.

El principal desafío en cualquier horno es evitar que el calor se escape. Un horno de tubo de vacío sobresale al crear un entorno donde se elimina uno de los principales culpables de la pérdida de calor: el aire, forzando a que el calor permanezca concentrado en el material objetivo.

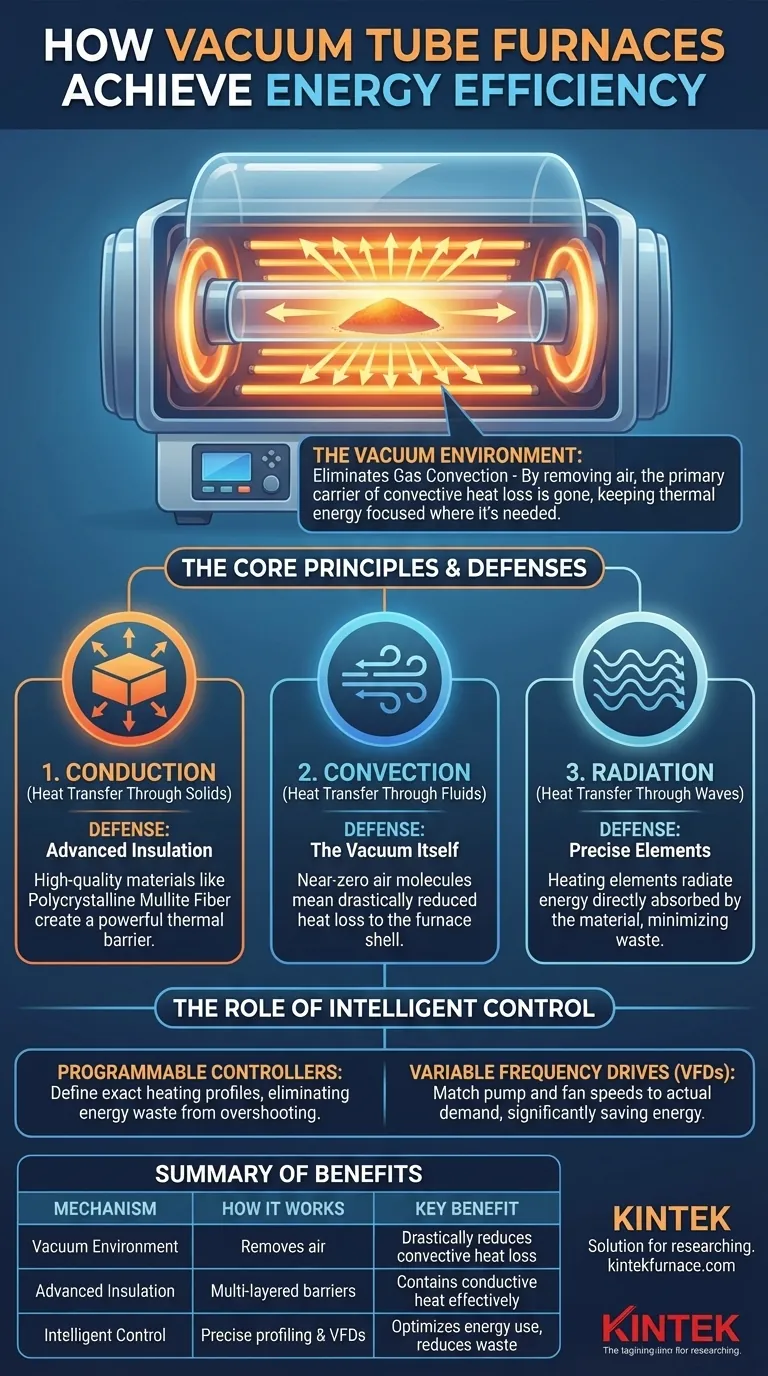

Los principios básicos de la eficiencia térmica

Para comprender la eficiencia de un horno, primero debe comprender sus enemigos. La energía térmica siempre busca moverse de un área caliente a una fría a través de tres mecanismos principales. Un horno eficiente es aquel que construye las mejores defensas contra ellos.

Conducción: Transferencia de calor a través de sólidos

La conducción es el calor que se mueve directamente a través de un material. En un horno, esto significa que el calor intenta escapar a través de las paredes, la tapa y otros componentes sólidos del horno.

Convección: Transferencia de calor a través de fluidos (gases/líquidos)

La convección es el calor transportado por el movimiento de fluidos, como el aire. El aire caliente dentro de un horno convencional sube y transfiere calor a la carcasa del horno, donde se pierde al medio ambiente exterior. Esta es a menudo la mayor fuente de pérdida de energía.

Radiación: Transferencia de calor a través de ondas

La radiación es el calor que viaja como ondas electromagnéticas. Así es como el sol calienta la Tierra. Dentro de un horno, los elementos calefactores irradian energía que es absorbida por el material que se está procesando.

Cómo los hornos de vacío minimizan la pérdida de calor

El diseño de un horno de vacío es un contraataque sistemático contra estas formas de pérdida de calor, siendo el vacío en sí mismo su arma más poderosa.

El vacío en sí mismo: Eliminación de la convección

Al evacuar casi todo el aire, un entorno de vacío elimina el medio principal para la transferencia de calor convectivo. Con muy pocas moléculas de gas restantes para moverse y transportar la energía, la pérdida de calor hacia la carcasa del horno se reduce drásticamente.

Esto contrasta con un horno de atmósfera, que utiliza gases inertes para prevenir la oxidación pero aún sufre una pérdida de calor convectivo significativa. Un vacío es un aislante mucho mejor que cualquier gas.

Aislamiento avanzado: Contención del calor conductivo

Para combatir la conducción, los hornos de vacío modernos están construidos con defensas multicapa.

Un aislamiento de alta calidad, como la fibra de mulita policristalina, recubre la cámara de calentamiento. Este material tiene una conductividad térmica extremadamente baja, actuando como una barrera potente que evita que el calor llegue a las paredes del horno.

Muchos diseños también cuentan con una carcasa de horno de doble capa. Esto crea un espacio de aire entre las paredes interior y exterior, que a menudo se enfría con ventilador. Este "aislamiento de aire" proporciona un búfer final, asegurando que la superficie exterior del horno permanezca fría y la energía se mantenga en el interior.

Sistemas regenerativos: Reciclaje del calor residual

Los sistemas de gama alta a menudo incluyen sistemas de refrigeración regenerativa. En lugar de simplemente ventilar el calor eliminado durante el ciclo de enfriamiento, esta tecnología lo captura y puede utilizarlo para precalentar ciclos posteriores o para otros procesos de la planta, mejorando drásticamente la utilización general de la energía.

El papel del control inteligente

La eficiencia no se trata solo de prevenir la pérdida; también se trata de utilizar la energía de manera inteligente en primer lugar.

Controladores programables para precisión

Los hornos modernos utilizan controladores programables que permiten a los operadores definir perfiles exactos de calentamiento y enfriamiento. Esto asegura que el horno utilice solo la energía necesaria para alcanzar y mantener una temperatura específica durante una duración precisa.

Esta precisión elimina el desperdicio asociado con exceder los objetivos de temperatura o mantener un proceso a temperatura máxima por más tiempo del necesario.

Variadores de frecuencia (VFD)

Las bombas de vacío y los ventiladores de refrigeración son consumidores significativos de energía. Los Variadores de Frecuencia (VFD) ajustan la velocidad del motor de estos componentes a la demanda real del proceso.

Por ejemplo, una vez que se logra un vacío profundo, la bomba no necesita funcionar a plena potencia. Un VFD la ralentizará, manteniendo el vacío con un consumo mínimo de energía y ahorrando costes operativos sustanciales.

Comprender las compensaciones

Aunque son altamente eficientes, los hornos de vacío no son la solución universal. La objetividad requiere reconocer sus limitaciones.

Mayor inversión inicial

La complejidad del sistema de vacío, incluida la construcción robusta de la cámara y las bombas de alto rendimiento, significa que los hornos de vacío suelen tener un coste inicial más alto que sus contrapartes atmosféricas.

Energía para el bombeo

Crear un vacío es un proceso intensivo en energía. Si bien los VFD mitigan esto, la energía consumida por las bombas es un coste operativo real que debe tenerse en cuenta en la ecuación energética total. El beneficio neto es casi siempre positivo, pero no es una característica de coste cero.

Consideraciones sobre el tiempo de ciclo

El tiempo necesario para evacuar la cámara hasta el nivel de vacío objetivo (tiempo de bombeo) se suma al tiempo total del ciclo. Para algunas aplicaciones de alto rendimiento, esto podría ser un factor limitante en comparación con sistemas más simples que no utilizan vacío.

Tomar la decisión correcta para su proceso

Su elección de tecnología de horno debe estar impulsada por las demandas específicas de su proceso térmico.

- Si su enfoque principal es la pureza del proceso y la máxima eficiencia: Un horno de vacío es la opción superior, ya que elimina la contaminación atmosférica y la pérdida de calor convectivo.

- Si su enfoque principal es minimizar los costes operativos a largo plazo: Un horno de vacío moderno con VFD y sistemas regenerativos probablemente ofrecerá el menor coste total de propiedad.

- Si su enfoque principal es el alto rendimiento con un presupuesto limitado: Un horno de atmósfera más simple puede ser más adecuado, siempre que su menor eficiencia térmica y el potencial de interacción atmosférica sean aceptables para su proceso.

En última instancia, comprender los principios de la eficiencia térmica le permite seleccionar la herramienta adecuada que se alinee tanto con sus requisitos técnicos como con sus objetivos financieros.

Tabla de resumen:

| Mecanismo | Cómo lo aborda el horno de vacío | Beneficio clave |

|---|---|---|

| Convección | Elimina el aire para eliminar la transferencia de calor basada en gas | Reduce drásticamente la pérdida de energía |

| Conducción | Utiliza aislamiento avanzado como fibra de mulita | Contiene el calor dentro de la cámara |

| Radiación | Emplea elementos calefactores de precisión | Dirige la energía al material objetivo |

| Sistemas de control | Implementa controladores programables y VFD | Optimiza el uso de energía y reduce el desperdicio |

| Refrigeración regenerativa | Captura y reutiliza el calor residual | Mejora la eficiencia energética general |

¿Listo para mejorar la eficiencia energética de su laboratorio con soluciones personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar sistemas de hornos avanzados de alta temperatura, incluidos hornos de vacío y de atmósfera, hornos de mufla, de tubo, rotatorios y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, ayudándole a ahorrar en costes operativos y mejorar el rendimiento. Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus procesos específicos.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad