En esencia, los hornos de sinterización de zirconia modernos mejoran la eficiencia del laboratorio dental al reducir drásticamente los tiempos de proceso, aumentar el rendimiento y garantizar resultados consistentes y fiables. Logran esto mediante una combinación de ciclos de calentamiento rápidos, cámaras de alta capacidad que pueden procesar muchas unidades simultáneamente y controles de proceso inteligentes que minimizan los errores y el retrabajo.

El verdadero valor de un horno de sinterización moderno no reside solo en hacer un paso más rápido, sino en transformar todo el flujo de trabajo de producción. Al combinar velocidad con capacidad de gran volumen e integración digital, crea una operación de laboratorio más predecible, escalable y rentable.

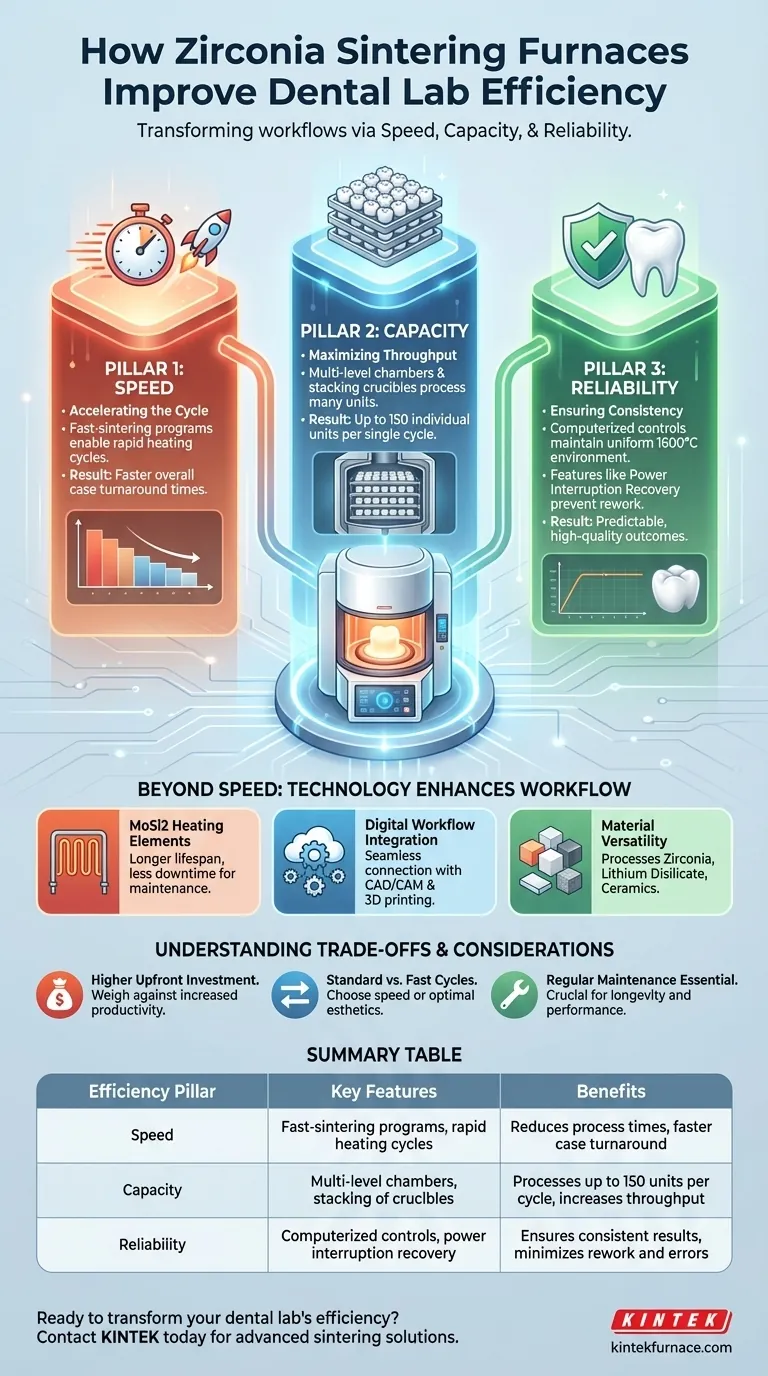

Los Tres Pilares de la Eficiencia de Sinterización

Para comprender cómo estos hornos logran un impacto tan significativo, debemos analizar las tres áreas principales en las que crean valor: velocidad, capacidad y fiabilidad.

Pilar 1: Aceleración del Ciclo de Sinterización

Los hornos modernos ofrecen programas de sinterización rápida especializados que pueden completar un ciclo en una fracción del tiempo requerido por equipos más antiguos.

Esta reducción en el tiempo de horno se traduce directamente en un tiempo de entrega de caso general más rápido, lo que permite a los laboratorios entregar restauraciones a los clínicos y pacientes con mayor celeridad.

Pilar 2: Maximización del Rendimiento por Ciclo

La eficiencia no se trata solo de velocidad; también se trata de escala. Los últimos hornos están diseñados para la producción de gran volumen.

Muchos modelos cuentan con cámaras multinivel que permiten el apilamiento de múltiples crisoles de sinterización. Esto permite a un laboratorio procesar una gran cantidad de restauraciones —en algunos casos, hasta 150 unidades individuales— en un solo ciclo. Esta capacidad es fundamental para los laboratorios que buscan aumentar su producción sin un aumento lineal de equipos o mano de obra.

Pilar 3: Garantizar la Fiabilidad y Consistencia del Proceso

El retrabajo es el enemigo de la eficiencia. Los hornos modernos están diseñados para ofrecer resultados predecibles cada vez.

Los sistemas de control computarizados garantizan un entorno de calentamiento perfectamente uniforme. Esta consistencia es vital para lograr la resistencia total, el color adecuado y la integridad estructural de la zirconia, lo que requiere temperaturas precisas que pueden alcanzar los 1600°C.

Además, características como la recuperación ante interrupciones de energía actúan como una póliza de seguro. El horno puede reanudar automáticamente su ciclo después de un corte de energía, salvando un lote completo de restauraciones de estropearse y protegiendo horas de trabajo.

Más Allá de la Velocidad: Cómo la Tecnología Mejora el Flujo de Trabajo

Las ganancias de eficiencia se extienden más allá de la función principal del horno. La tecnología avanzada integra el proceso de sinterización más profundamente en el flujo de trabajo dental digital moderno.

Elementos Calefactores Avanzados (MoSi2)

Los hornos más avanzados utilizan elementos calefactores de disiliciuro de molibdeno (MoSi2). Estos componentes son altamente resistentes a la oxidación y tienen una vida útil significativamente más larga que los elementos tradicionales.

Esto conduce a menos tiempo de inactividad por mantenimiento y una precisión de temperatura más constante durante la vida útil del horno, asegurando un rendimiento fiable año tras año.

Integración del Flujo de Trabajo Digital

Los hornos de sinterización son un componente clave en un proceso totalmente digital. Se conectan sin problemas con los sistemas CAD/CAM.

Un técnico puede aprovechar la impresión 3D para crear una restauración, que luego se sinteriza hasta su estado final de alta resistencia. Este flujo de trabajo digital de extremo a extremo reduce drásticamente el esfuerzo manual y el tiempo de producción.

Versatilidad de Materiales

Muchos hornos modernos no se limitan a la zirconia. También son capaces de procesar otros materiales dentales avanzados como la disilicato de litio y varias cerámicas dentales. Esta versatilidad permite a un laboratorio ampliar su oferta de servicios sin necesidad de invertir en múltiples hornos de un solo propósito.

Comprensión de las Compensaciones y Consideraciones

Aunque son muy eficientes, estos hornos representan una decisión importante para cualquier laboratorio. La objetividad requiere reconocer las compensaciones asociadas.

Inversión Inicial Significativa

La tecnología avanzada, los componentes de precisión y las capacidades de alta temperatura de estos hornos conllevan un costo inicial más alto en comparación con modelos más antiguos o más básicos. Esto debe sopesarse frente al retorno de la inversión esperado por el aumento de la productividad.

Ciclos Estándar vs. Rápidos

Si bien los ciclos rápidos son una característica clave, los ciclos de sinterización estándar más largos siguen siendo necesarios para ciertos tipos de zirconia o para lograr la máxima translucidez y resultados estéticos específicos. Los laboratorios deben comprender cuándo utilizar un ciclo rápido para la velocidad y cuándo utilizar un ciclo estándar para una estética óptima.

La Necesidad de Mantenimiento Regular

Un horno de sinterización es una máquina de alto rendimiento que opera bajo condiciones extremas. El mantenimiento regular no es opcional; es esencial para garantizar la longevidad, el rendimiento constante y la protección de su inversión. Descuidar el mantenimiento comprometerá los resultados y provocará un costoso tiempo de inactividad.

Tomar la Decisión Correcta para su Laboratorio

La selección del horno de sinterización adecuado depende totalmente de los objetivos operativos específicos de su laboratorio.

- Si su enfoque principal es la producción de gran volumen: Priorice los modelos con la mayor capacidad y la capacidad de apilar múltiples crisoles para maximizar su producción por ciclo.

- Si su enfoque principal es la entrega rápida: Busque hornos con programas de sinterización rápida probados y fiables para admitir restauraciones del mismo día o del día siguiente.

- Si su enfoque principal es la preparación para el futuro y la versatilidad: Elija un horno con capacidades multimateriales e integración digital sólida para adaptarse a las tecnologías y materiales en evolución.

En última instancia, el horno de sinterización adecuado es más que una simple pieza de equipo; es un activo estratégico que mejora la capacidad, la previsibilidad y la rentabilidad de su laboratorio.

Tabla de Resumen:

| Pilar de Eficiencia | Características Clave | Beneficios |

|---|---|---|

| Velocidad | Programas de sinterización rápida, ciclos de calentamiento rápidos | Reduce los tiempos de proceso, entrega de casos más rápida |

| Capacidad | Cámaras multinivel, apilamiento de crisoles | Procesa hasta 150 unidades por ciclo, aumenta el rendimiento |

| Fiabilidad | Controles computarizados, recuperación ante interrupción de energía | Garantiza resultados consistentes, minimiza el retrabajo y los errores |

¿Listo para transformar la eficiencia de su laboratorio dental con soluciones avanzadas de sinterización? Contacte con KINTEK hoy mismo para saber cómo nuestros hornos de alta temperatura, incluidos los hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y los sistemas CVD/PECVD, ofrecen una personalización precisa para sus necesidades únicas, impulsando la productividad, la escalabilidad y la rentabilidad a través de una I+D superior y la fabricación interna.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio