En esencia, un horno de caja funciona utilizando elementos calefactores eléctricos para generar calor intenso dentro de una cámara térmicamente aislada. Este proceso convierte la energía eléctrica en energía térmica, calentando los materiales colocados en su interior mediante una combinación de radiación y conducción para lograr temperaturas precisas y controladas.

El principio definitorio de un horno de caja no es solo generar calor, sino crear un entorno térmico altamente uniforme y controlable. Lo logra mediante el uso de calefacción por resistencia dentro de una caja sellada y aislada, lo que lo convierte en una herramienta versátil y fiable para una amplia gama de aplicaciones de procesamiento de materiales.

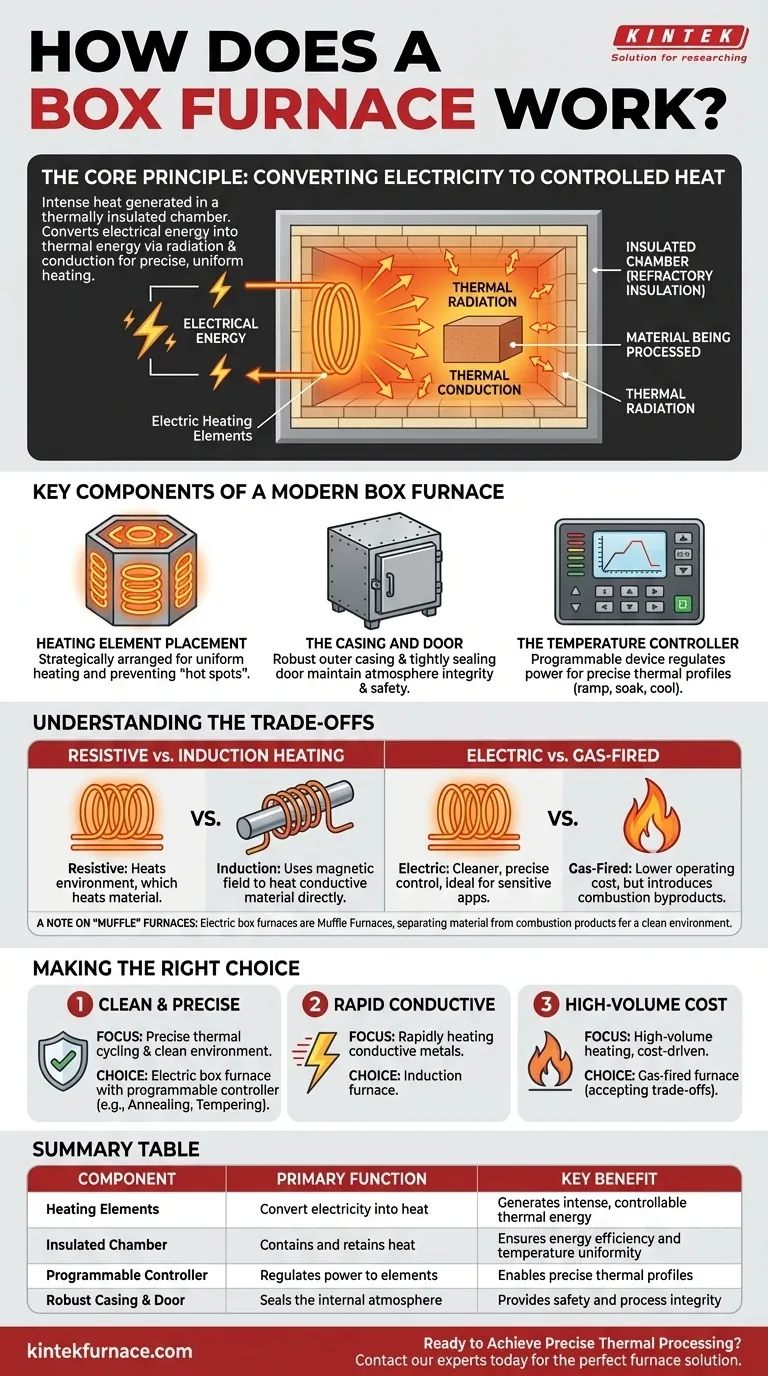

El Principio Central: Convertir la Electricidad en Calor Controlado

El funcionamiento fundamental de un horno de caja es elegante en su simplicidad. Es un sistema diseñado para contener y controlar la energía térmica con alta precisión.

El Papel de los Elementos Calefactores

El proceso comienza con los elementos calefactores. Estos suelen estar hechos de un material con alta resistencia eléctrica. Cuando se les aplica una fuerte corriente eléctrica, brillan al rojo vivo, convirtiendo la energía eléctrica directamente en energía térmica.

La Cámara Aislada

Este calor se genera dentro de una cámara revestida con aislamiento refractario de alto rendimiento, como ladrillos cerámicos o tablero de fibra. Esta caja aislada es la característica definitoria del horno, diseñada para minimizar la pérdida de calor y garantizar la eficiencia energética.

Cómo Llega el Calor al Material

El calor intenso de los elementos viaja hasta el material dentro de la cámara a través de dos mecanismos principales.

- Radiación Térmica: Los elementos calientes y las paredes internas del horno irradian energía térmica en todas direcciones, la cual es absorbida por la superficie del material que se está procesando.

- Conducción Térmica: El calor también se conduce a través de la atmósfera dentro del horno (ya sea aire o un gas específico) hacia el material.

Componentes Clave de un Horno de Caja Moderno

Si bien el principio es sencillo, la eficacia de un horno de caja moderno proviene de la sinergia de sus componentes clave.

Colocación de los Elementos Calefactores

Para garantizar un calentamiento uniforme, los elementos están dispuestos estratégicamente en varios lados de la cámara, a menudo en los lados, la parte superior y la inferior. Esta calefacción multidireccional evita los "puntos calientes" y asegura que toda la pieza de trabajo alcance la temperatura objetivo de manera uniforme.

La Carcasa y la Puerta

El sistema está encerrado en una carcasa exterior robusta con una puerta que sella herméticamente. Esto mantiene la integridad de la atmósfera interna y proporciona una barrera de seguridad crucial.

El Controlador de Temperatura

Quizás el componente más crítico para las aplicaciones modernas es el controlador de temperatura programable. Este dispositivo basado en microprocesador regula la potencia enviada a los elementos calefactores, lo que permite a los usuarios ejecutar perfiles térmicos precisos, incluidas velocidades de rampa específicas, tiempos de remojo a una temperatura establecida y enfriamiento controlado.

Comprender las Compensaciones

Un horno de caja sobresale en tareas específicas, pero es importante comprender cómo se diferencia de otras tecnologías de calentamiento.

Calentamiento por Resistencia frente a Inducción

Un horno de caja utiliza calentamiento por resistencia, donde se calienta el ambiente, que a su vez calienta el material. Esto es diferente de un horno de inducción, que utiliza un campo magnético para generar corrientes parásitas directamente dentro de un material conductor, haciendo que se caliente de adentro hacia afuera. La inducción suele ser más rápida, pero se limita a materiales conductores.

Eléctrico frente a Combustible

Si bien la mayoría de los hornos de caja modernos son eléctricos, existen opciones alimentadas por gas.

- Los hornos eléctricos ofrecen un entorno de calentamiento más limpio y un control de temperatura mucho más preciso, lo que los hace ideales para aplicaciones sensibles.

- Los hornos alimentados por gas pueden ofrecer menores costos operativos, pero introducen subproductos de la combustión en la cámara, lo que puede no ser adecuado para procesos que requieren alta pureza.

Una Nota sobre los Hornos de "Muffle" (Cámara de Combustión)

Un horno de caja eléctrico es un tipo de horno de muffle. El término "muffle" se refiere a un diseño en el que el material que se calienta está separado de los productos directos de la combustión. Dado que los elementos eléctricos no producen combustión, el ambiente es inherentemente limpio y separado de la fuente de energía.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la tecnología de calentamiento adecuada depende totalmente de su objetivo principal.

- Si su enfoque principal es el ciclado térmico preciso y un ambiente limpio: Un horno de caja eléctrico con un controlador programable es la opción definitiva para aplicaciones como recocido, revenido y cocción de cerámica.

- Si su enfoque principal es calentar metales conductores lo más rápido posible: Un horno de inducción es probablemente una solución más eficiente para sus necesidades específicas.

- Si su enfoque principal es el calentamiento de gran volumen donde el costo operativo es el principal impulsor: Un horno alimentado por gas puede ser una consideración, pero debe aceptar la compensación de una atmósfera menos controlada y menos pura.

En última instancia, el horno de caja se erige como un caballo de batalla fiable y altamente versátil para lograr un tratamiento térmico preciso y uniforme.

Tabla de Resumen:

| Componente | Función Principal | Beneficio Clave |

|---|---|---|

| Elementos Calefactores | Convierten la electricidad en calor | Generan energía térmica intensa y controlable |

| Cámara Aislada | Contiene y retiene el calor | Garantiza la eficiencia energética y la uniformidad de la temperatura |

| Controlador Programable | Regula la potencia de los elementos | Permite perfiles térmicos precisos (rampa, remojo, enfriamiento) |

| Carcasa Robusta y Puerta | Sella la atmósfera interna | Proporciona seguridad e integridad del proceso |

¿Listo para Lograr un Procesamiento Térmico Preciso?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestros hornos de caja están diseñados para una uniformidad y un control de temperatura superiores, ideales para recocido, revenido, cocción de cerámica y otras aplicaciones críticas de tratamiento térmico.

Nuestro valor para usted:

- Precisión y Control: Ejecute perfiles térmicos complejos con precisión para obtener resultados fiables y repetibles.

- Durabilidad y Eficiencia: Construidos con aislamiento de alto rendimiento y componentes robustos para un funcionamiento a largo plazo y energéticamente eficiente.

- Personalización Profunda: Adaptamos nuestras soluciones —incluidos hornos de muffle, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD— para satisfacer sus requisitos experimentales únicos.

Analicemos sus necesidades específicas. Contacte a nuestros expertos hoy mismo para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo se utiliza un horno de resistencia de caja de alta temperatura en el proceso de autoignición? Mejora el rendimiento del catalizador

- ¿Por qué es importante la formación del operador para el uso del horno mufla? Garantizar la seguridad, la precisión y la longevidad

- ¿Cuál es la diferencia entre un horno mufla y un horno normal? Elija el horno adecuado para sus necesidades

- ¿Qué procesos térmicos se pueden realizar con hornos de caja? Descubra soluciones versátiles de tratamiento térmico

- ¿Qué industrias se benefician del uso de los hornos mufla? Aplicaciones esenciales en 8 sectores clave

- ¿Qué garantía y soporte se proporcionan con el horno mufla? Comprenda la cobertura y las exclusiones

- ¿Cómo facilita un horno de calentamiento a alta temperatura la homogeneización del acero naval? Lograr la máxima uniformidad

- ¿Por qué es importante el control preciso de la temperatura en un horno de mufla? Asegure resultados fiables en el tratamiento térmico