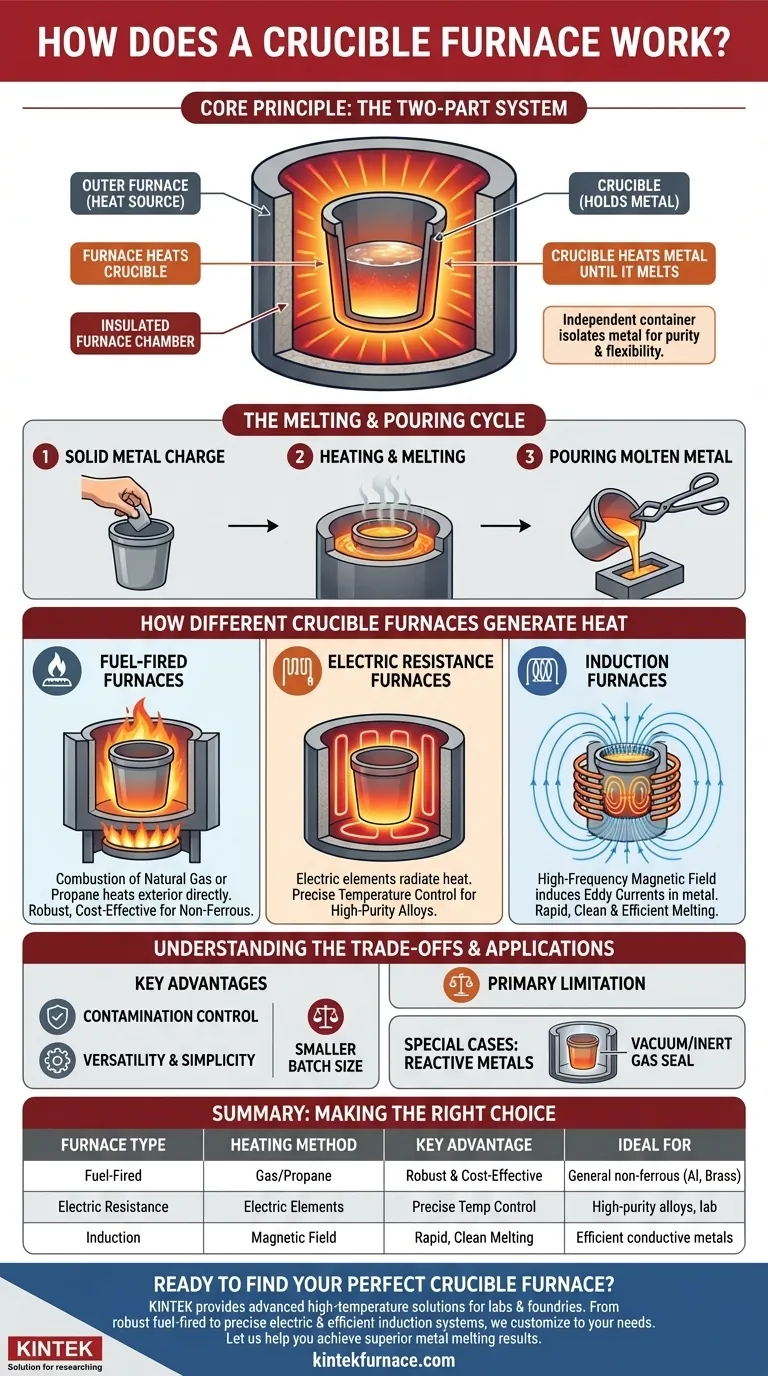

En esencia, un horno de crisol funciona utilizando un sistema de dos partes: un horno exterior que genera calor y una olla interior extraíble llamada crisol que contiene el metal. El horno calienta el crisol, y el crisol, a su vez, transfiere ese calor al metal que contiene hasta que se funde. Una vez que el metal está líquido, el crisol se retira del horno para verterlo.

El principio definitorio de un horno de crisol es el uso de un recipiente independiente —el crisol— para aislar el metal. Este concepto simple proporciona flexibilidad y previene la contaminación, mientras que el método específico de calentamiento (combustible, resistencia eléctrica o inducción) determina la eficiencia, precisión y aplicación del horno.

Los componentes principales y el proceso

El funcionamiento de un horno de crisol es sencillo, y gira en torno a dos componentes principales que trabajan en secuencia. Comprender cada parte aclara todo el proceso.

El crisol: El corazón del horno

El crisol es una olla hecha de un material refractario, lo que significa que puede soportar temperaturas extremas sin fundirse ni degradarse. Los materiales comunes incluyen grafito o arcilla refractaria de alta calidad.

Su función principal es actuar como un recipiente limpio y duradero para la carga metálica. Esto aísla el metal fundido de la atmósfera interna del horno y de los elementos calefactores, lo cual es crítico para mantener la pureza del metal.

La cámara del horno: La fuente de calor

El horno en sí es una cámara aislada diseñada para generar y contener calor intenso. Este calor se transfiere luego al crisol colocado en su interior.

El método utilizado para generar este calor es el principal diferenciador entre los tipos de hornos de crisol.

El ciclo de fusión y vertido

El proceso es simple y cíclico. Primero, se coloca metal sólido en el crisol. Luego, el crisol se coloca dentro de la cámara del horno.

El horno se activa, calentando el crisol y fundiendo el metal en su interior. Una vez que el metal alcanza la temperatura deseada, el crisol se levanta con tenazas o un manipulador mecánico y el metal fundido se vierte en un molde.

Cómo los diferentes hornos de crisol generan calor

Si bien el concepto de crisol es constante, la tecnología utilizada para suministrar calor varía significativamente. Esta elección afecta todo, desde la velocidad y precisión del calentamiento hasta el costo operativo.

Hornos de combustible

Estos son los caballos de batalla tradicionales, que utilizan la combustión de combustibles como gas natural o propano para generar calor. La llama calienta directamente el exterior del crisol.

Este método es robusto y común para fundir metales no ferrosos como aluminio, latón y bronce en pequeñas fundiciones y talleres.

Hornos de resistencia eléctrica

Estos hornos funcionan de manera muy similar a un horno de cerámica o un horno de alta temperatura. Utilizan elementos calefactores eléctricos dispuestos dentro de la cámara aislada.

Cuando se energizan, estos elementos se ponen al rojo vivo, transfiriendo calor al crisol principalmente por radiación. Este método ofrece un control de temperatura excelente y altamente programable, lo que lo hace ideal para aplicaciones que requieren precisión térmica.

Hornos de inducción

Este es un método más moderno y altamente eficiente. Una bobina de inducción se enrolla alrededor de un crisol no conductor (o uno conductor, como el grafito).

Cuando una corriente alterna de alta frecuencia pasa a través de la bobina, crea un potente y fluctuante campo magnético. Este campo induce corrientes de Foucault eléctricas directamente dentro de la carga de metal conductora, lo que hace que se caliente y se funda rápidamente debido a su propia resistencia eléctrica. Es una forma excepcionalmente limpia y rápida de fundir metal.

Comprendiendo las ventajas y aplicaciones

La decisión de utilizar un horno de crisol, y qué tipo, implica equilibrar sus ventajas inherentes con sus limitaciones.

Ventaja clave: Control de la contaminación

Debido a que el metal solo toca el crisol inerte, no hay contaminación por subproductos de la combustión o el revestimiento del horno. Esto es esencial para producir aleaciones de alta calidad.

Ventaja clave: Versatilidad y simplicidad

Los hornos de crisol son ideales para operaciones de lotes más pequeños. La capacidad de fundir un lote, verterlo y comenzar rápidamente otro con una aleación diferente proporciona una flexibilidad significativa. El proceso es relativamente simple de manejar.

Limitación principal: Tamaño del lote

Los hornos de crisol generalmente no se utilizan para la producción a gran escala que se ve en la industria del acero, donde otros tipos de hornos son más eficientes para fundir toneladas de metal a la vez. Son más adecuados para lotes medidos en libras o kilogramos, no en toneladas.

Casos especiales: Metales reactivos

Para metales como el titanio que reaccionan agresivamente con el aire cuando están calientes, el concepto de crisol se adapta. Todo el conjunto del crisol y la bobina de inducción se puede encerrar en una cámara herméticamente sellada. Esto permite que la fusión ocurra en el vacío o bajo un gas inerte como el argón, protegiendo completamente el metal.

Tomando la decisión correcta para su aplicación

El mejor horno de crisol es el que se alinea con su material específico, requisitos de calidad y escala operativa.

- Si su enfoque principal es la fusión de metales no ferrosos a pequeña escala y de uso general: Un horno de combustible o un horno de resistencia eléctrica simple es una opción rentable y confiable.

- Si su enfoque principal son las aleaciones de alta pureza o el control preciso de la temperatura: Un horno de resistencia eléctrica con un controlador programable ofrece una precisión superior.

- Si su enfoque principal es la fusión rápida, limpia y eficiente de metales conductores: Un horno de inducción es la solución moderna y de alto rendimiento.

- Si su enfoque principal es la fusión de metales reactivos como el titanio: Un horno de crisol de inducción al vacío especializado es la única opción adecuada.

En última instancia, el horno de crisol sigue siendo una herramienta fundamental en la metalurgia porque su principio central de separación es simple y profundamente efectivo.

Tabla resumen:

| Tipo de Horno | Método de Calentamiento | Ventaja Clave | Ideal Para |

|---|---|---|---|

| De Combustible | Combustión de Gas/Propano | Robusto y Rentable | Metales no ferrosos generales (Al, Latón) |

| De Resistencia Eléctrica | Elementos Calefactores Eléctricos | Control Preciso de Temperatura | Aleaciones de alta pureza, uso en laboratorio |

| De Inducción | Campo Magnético (Corrientes de Foucault) | Fusión Rápida y Limpia | Fusión eficiente de metales conductores |

¿Listo para encontrar su horno de crisol perfecto?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios y fundiciones soluciones avanzadas de hornos de alta temperatura. Ya sea que necesite la robusta simplicidad de un horno de combustible, el control preciso de un modelo eléctrico o la alta eficiencia de un sistema de inducción, nuestra línea de productos —que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD— se complementa con sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales y de producción únicos.

Permítanos ayudarle a lograr resultados superiores en la fusión de metales. ¡Contacte a nuestros expertos hoy mismo para una solución personalizada!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad