En esencia, un horno dental transforma el polvo de porcelana suelto en una restauración sólida similar al vidrio a través de un proceso de calentamiento altamente controlado conocido como vitrificación. Esta transformación no es un simple calentamiento; es un procedimiento preciso de múltiples etapas que fusiona las partículas cerámicas a nivel molecular para crear un producto final con la fuerza, el ajuste y las cualidades estéticas necesarias de un diente natural.

Un horno dental no es simplemente un horno. Es un instrumento de precisión diseñado para ejecutar programas térmicos específicos que controlan la sinterización, el vidriado y la estratificación de la porcelana, asegurando que la restauración final sea duradera e indistinguible de la dentición natural.

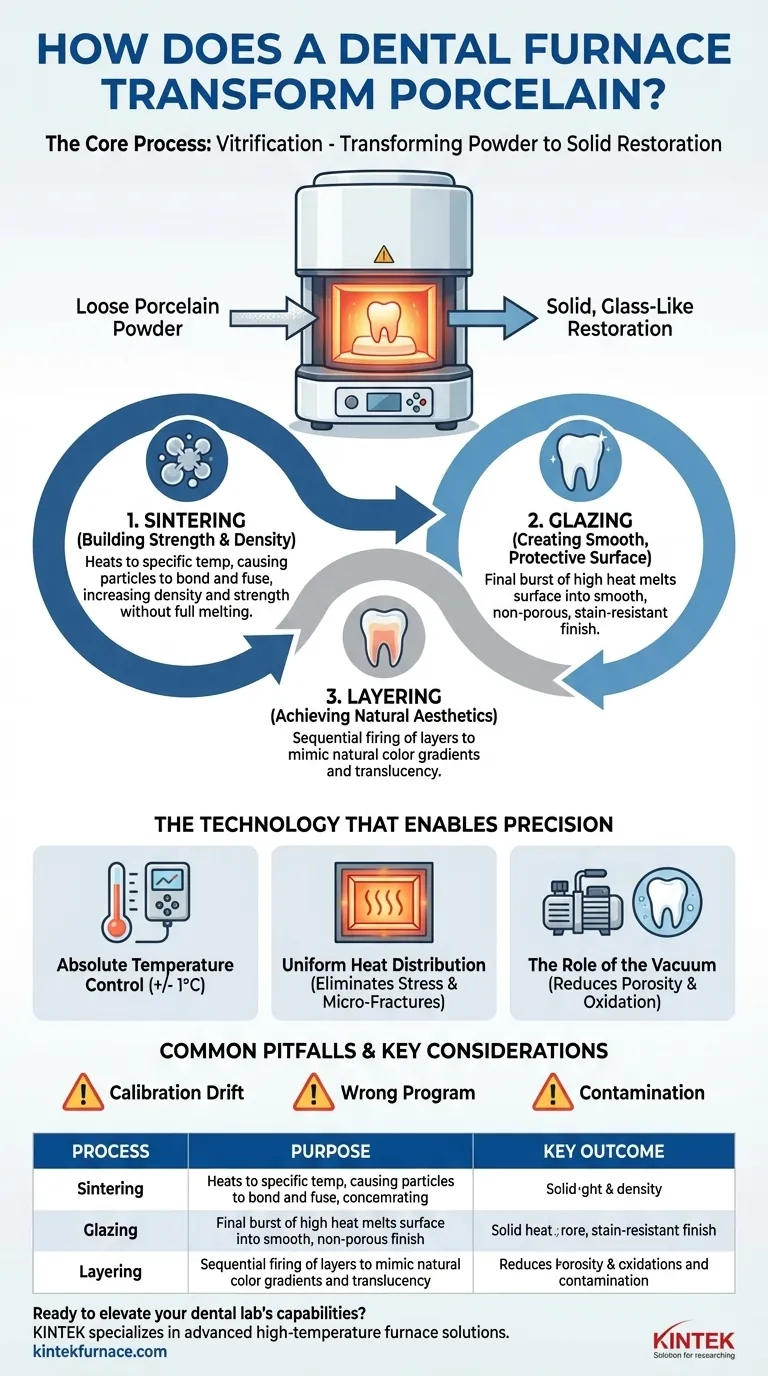

Las Tres Transformaciones Críticas en un Horno Dental

Para comprender cómo funciona un horno, debe comprender los tres procesos distintos que facilita. Cada paso sirve a un propósito único en la conversión de la materia prima en una restauración final y funcional.

Sinterización: Creación de Fuerza y Densidad

La sinterización es el principal proceso de endurecimiento. El horno calienta la porcelana a una temperatura específica, haciendo que las partículas individuales se unan y se fusionen sin fundirse por completo.

Este proceso aumenta drásticamente la densidad y la resistencia del material. El control preciso de la velocidad de calentamiento y la temperatura final es fundamental para garantizar una fusión completa sin causar distorsión o defectos.

Vidriado: Creación de una Superficie Lisa y Protectora

Una vez que la restauración ha adquirido su resistencia central mediante la sinterización, el horno realiza un ciclo de vidriado. Esto implica aplicar una ráfaga final y rápida de calor alto.

Este ciclo funde la capa superficial hasta convertirla en un acabado liso, no poroso y brillante. Una superficie vidriada no solo es estéticamente agradable, sino que también resiste las manchas, es fácil de limpiar y suave con los dientes opuestos.

Estratificación: Lograr una Estética Natural

Las restauraciones de alta gama no son monolíticas; se construyen en capas para imitar la translucidez y las variaciones de color de un diente natural.

Un horno programable permite a los técnicos cocer cada capa de porcelana por separado. Esta cocción secuencial y controlada es esencial para desarrollar la profundidad, los gradientes de color y la apariencia realista requeridos para resultados cosméticos superiores.

La Tecnología que Permite la Precisión

El poder transformador de un horno dental proviene de sus características técnicas avanzadas, que trabajan en conjunto para garantizar resultados predecibles y de alta calidad.

Control Absoluto de la Temperatura

Los hornos modernos ofrecen una precisión térmica excepcional, a menudo manteniendo una temperatura dentro de +/- 1°C del objetivo. Esto se logra mediante controladores digitales programables de múltiples segmentos.

Esta precisión no es negociable para prevenir el sobrecalentamiento, que puede causar hundimiento, o el subcocido, que da como resultado una estructura débil y porosa.

Distribución Uniforme del Calor

La mufla del horno, o cámara de calentamiento, está diseñada para proporcionar una zona de calentamiento uniforme. Esto asegura que cada parte de la restauración, independientemente de su posición, reciba exactamente la misma exposición térmica.

El calentamiento desigual es una causa principal de estrés interno y microfracturas, lo que puede provocar fallos prematuros de la restauración en la boca del paciente.

El Papel del Vacío

Muchos ciclos de cocción avanzados se realizan al vacío. El horno extrae el aire de la mufla antes y durante el proceso de calentamiento.

Este entorno de vacío reduce significativamente el riesgo de que queden atrapadas burbujas de aire dentro de la porcelana y previene la oxidación o contaminación del material. El resultado es un producto final más puro, denso y fuerte con una claridad estética mejorada.

Errores Comunes y Consideraciones Clave

Aunque los hornos modernos están altamente automatizados, lograr resultados óptimos requiere una comprensión de sus matices operativos y limitaciones.

La Importancia de la Calibración

La precisión de un horno solo es tan confiable como su última calibración. Los sensores de temperatura pueden desviarse con el tiempo, lo que lleva a ciclos de cocción inexactos que comprometen la calidad del trabajo. La calibración regular es esencial para una producción constante y de alta calidad.

Idoneidad del Programa

Usar el programa de cocción incorrecto para un material de porcelana específico es una fuente común de fallas. Cada sistema cerámico tiene requisitos únicos de temperatura y tiempo proporcionados por el fabricante. Usar un programa genérico a ciegas producirá resultados impredecibles.

El Impacto de la Contaminación

La cámara de cocción debe mantenerse impecablemente limpia. Cualquier residuo, de restauraciones anteriores u otras fuentes, puede vaporizarse durante un ciclo e incrustarse en la nueva restauración, causando decoloración y puntos débiles estructurales.

Tomando la Decisión Correcta para su Objetivo

Comprender las funciones principales de un horno dental le permite seleccionar y utilizar la tecnología adecuada para sus objetivos clínicos o de laboratorio específicos.

- Si su enfoque principal son las restauraciones estandarizadas de alto volumen: Priorice un horno con un robusto almacenamiento de programas, ajuste automático de temperatura y un diseño duradero y de bajo mantenimiento para un rendimiento constante.

- Si su enfoque principal es el trabajo estético complejo y altamente personalizado: Necesita un horno con un controlador programable de múltiples segmentos, excelente rendimiento de vacío y capacidades precisas de estratificación.

- Si su enfoque principal es maximizar la resistencia y pureza del material: Un modelo con un sistema de vacío profundo y rápido es innegociable para eliminar la porosidad y la contaminación.

En última instancia, dominar el uso de un horno dental consiste en traducir el conocimiento técnico en resultados predecibles y de alta calidad para cada paciente.

Tabla de Resumen:

| Proceso | Propósito | Resultado Clave |

|---|---|---|

| Sinterización | Fusiona partículas de porcelana | Aumenta la resistencia y densidad |

| Vidriado | Derrite la capa superficial | Crea un acabado liso y protector |

| Estratificación | Cocer múltiples capas de porcelana | Logra estética natural y profundidad de color |

¿Listo para elevar las capacidades de su laboratorio dental? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de muffle, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Con nuestra excepcional I+D y fabricación interna, ofrecemos una personalización profunda para satisfacer con precisión sus necesidades únicas de sinterización, vidriado y estratificación de porcelana. Ya sea que se centre en la producción de gran volumen o en el trabajo estético complejo, nuestros hornos garantizan restauraciones duraderas y de alta calidad. Contáctenos hoy para analizar cómo podemos mejorar su flujo de trabajo y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas