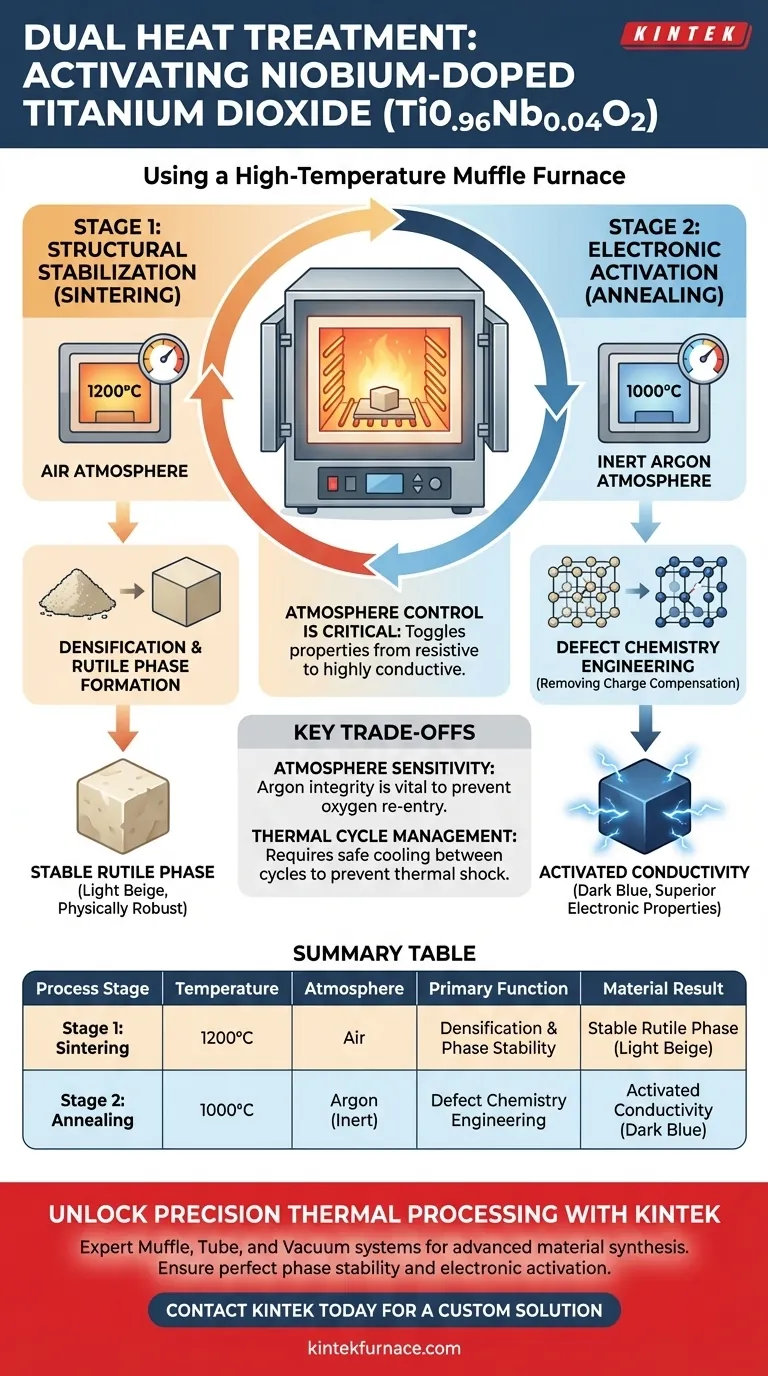

Un horno mufla de alta temperatura sirve como la cámara de reacción crítica para transformar el dióxido de titanio dopado con niobio (Ti0.96Nb0.04O2) de un óxido estándar a un material electrónico funcional. Ejecuta un protocolo térmico de dos pasos: primero, asegura la integridad estructural mediante sinterizado de densificación a 1200 °C en aire, y posteriormente, activa la conductividad electrónica a través de un recocido secundario a 1000 °C en una atmósfera inerte de argón.

La capacidad del horno mufla para alternar entre atmósferas oxidantes e inertes es el factor definitorio en este proceso. Al controlar el entorno, se alternan efectivamente las propiedades del material de un estado resistivo a un estado altamente conductor a través de una ingeniería de defectos precisa.

Etapa 1: Estabilización Estructural

Sinterizado de Densificación

La primera función del horno es establecer la estructura física del material. Al calentar la muestra a 1200 °C en una atmósfera de aire estándar, el horno promueve la densificación.

Formación de la Fase Rutilo

Este entorno de alto calor obliga al material a sinterizarse, fijándolo en una fase rutilo estable. En esta etapa, el material es físicamente robusto pero aún no ha alcanzado sus propiedades electrónicas deseadas.

Mecanismo de Calentamiento Radiante

Dado que un horno mufla utiliza calor radiante de sus paredes en lugar de contacto directo con la llama, la muestra está protegida de contaminantes de combustión. Esto asegura que la fase rutilo formada sea químicamente pura.

Etapa 2: Activación Electrónica

Recocido Inerte Secundario

La segunda y más especializada función del horno es facilitar el recocido a 1000 °C bajo una atmósfera de argón. Este paso no se trata de la estructura física, sino de la modificación química.

Ajuste de la Química de Defectos

El entorno inerte de argón es fundamental para ajustar el estado químico de defectos del material. Funciona eliminando los efectos de compensación de carga causados por las vacantes de titanio.

La Transformación Visual y Eléctrica

Este cambio químico produce un cambio físico inmediato: el material transita de beige claro a azul oscuro. Este cambio de color indica que se ha activado con éxito una conductividad electrónica superior.

Comprendiendo las Compensaciones

Sensibilidad a la Atmósfera

El éxito de la segunda etapa depende completamente de la integridad de la atmósfera inerte. Si el horno mufla no puede mantener un ambiente de argón puro, el oxígeno volverá a entrar en el sistema, impidiendo la eliminación de las vacantes de titanio y fallando en la activación de la conductividad.

Gestión del Ciclo Térmico

Ejecutar dos ciclos distintos de alta temperatura (1200 °C y 1000 °C) impone un estrés térmico significativo tanto a la muestra como a los elementos calefactores. Los usuarios deben tener en cuenta el tiempo necesario para enfriar el horno de forma segura entre la fase de sinterizado en aire y la fase de recocido en argón para evitar el choque térmico.

Optimización de su Estrategia de Tratamiento Térmico

Para lograr los mejores resultados con el dióxido de titanio dopado con niobio, alinee la configuración de su horno con sus objetivos de material específicos:

- Si su enfoque principal es la integridad estructural: Priorice el ciclo inicial de sinterizado en aire a 1200 °C para maximizar la densidad y asegurar una fase rutilo estable.

- Si su enfoque principal es la conductividad electrónica: Asegúrese de que el sellado de su horno sea impecable durante el paso de argón a 1000 °C para eliminar por completo los efectos de compensación de carga.

Dominar la atmósfera dentro del horno es tan crítico como controlar la temperatura.

Tabla Resumen:

| Etapa del Proceso | Temperatura | Atmósfera | Función Principal | Resultado del Material |

|---|---|---|---|---|

| Etapa 1: Sinterizado | 1200°C | Aire | Densificación y Estabilidad de Fase | Fase Rutilo Estable (Beige Claro) |

| Etapa 2: Recocido | 1000°C | Argón (Inerte) | Ingeniería de Química de Defectos | Conductividad Activada (Azul Oscuro) |

Desbloquee el Procesamiento Térmico de Precisión con KINTEK

La síntesis de materiales avanzados como el dióxido de titanio dopado con niobio requiere un control absoluto sobre la atmósfera y los ciclos térmicos. KINTEK proporciona sistemas líderes en la industria de Horno Mufla, Tubo y Vacío diseñados para cumplir con estas rigurosas demandas.

Respaldados por I+D y fabricación expertos, nuestros hornos de alta temperatura son totalmente personalizables para garantizar que su laboratorio logre una estabilidad de fase y una activación electrónica perfectas en todo momento. Ya sea que necesite un cambio de atmósfera preciso o una uniformidad de temperatura superior, ofrecemos las herramientas para su éxito.

¿Listo para mejorar su investigación? ¡Contacte a KINTEK hoy mismo para una solución de horno personalizada!

Guía Visual

Referencias

- Tomoyuki Shiraiwa, Takahisa Omata. Enhanced Proton Transport in Nb-Doped Rutile TiO<sub>2</sub>: A Highly Useful Class of Proton-Conducting Mixed Ionic Electronic Conductors. DOI: 10.1021/jacs.5c05805

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un horno mufla en el pretratamiento de cáscaras de huevo? Optimice la producción de CaO con una calcinación precisa

- ¿Cuáles son las posibles desventajas de los hornos de mufla? Compromisos clave para la precisión de laboratorio

- ¿Qué rangos de temperatura pueden alcanzar los hornos mufla? Encuentre el calor perfecto para las necesidades de su laboratorio

- ¿Qué función principal realiza un horno mufla de alta temperatura durante la etapa de tratamiento térmico del vidrio aglutinado con silicato de sodio?

- ¿Qué tipo de sistema de enfriamiento se usa típicamente en los hornos de mufla de laboratorio? Descubra el diseño de escape simple para un enfriamiento seguro y gradual

- ¿Por qué utilizar un horno de laboratorio de alta temperatura para el pretratamiento de nanopartículas? Asegure la fabricación de composites sin defectos hoy mismo.

- ¿Qué papel juega un horno de mufla de caja en las ciencias de la vida? Descubra el análisis mineral preciso en la investigación

- ¿Cuáles son las características clave de los hornos mufla? Desbloquee precisión y pureza en su laboratorio