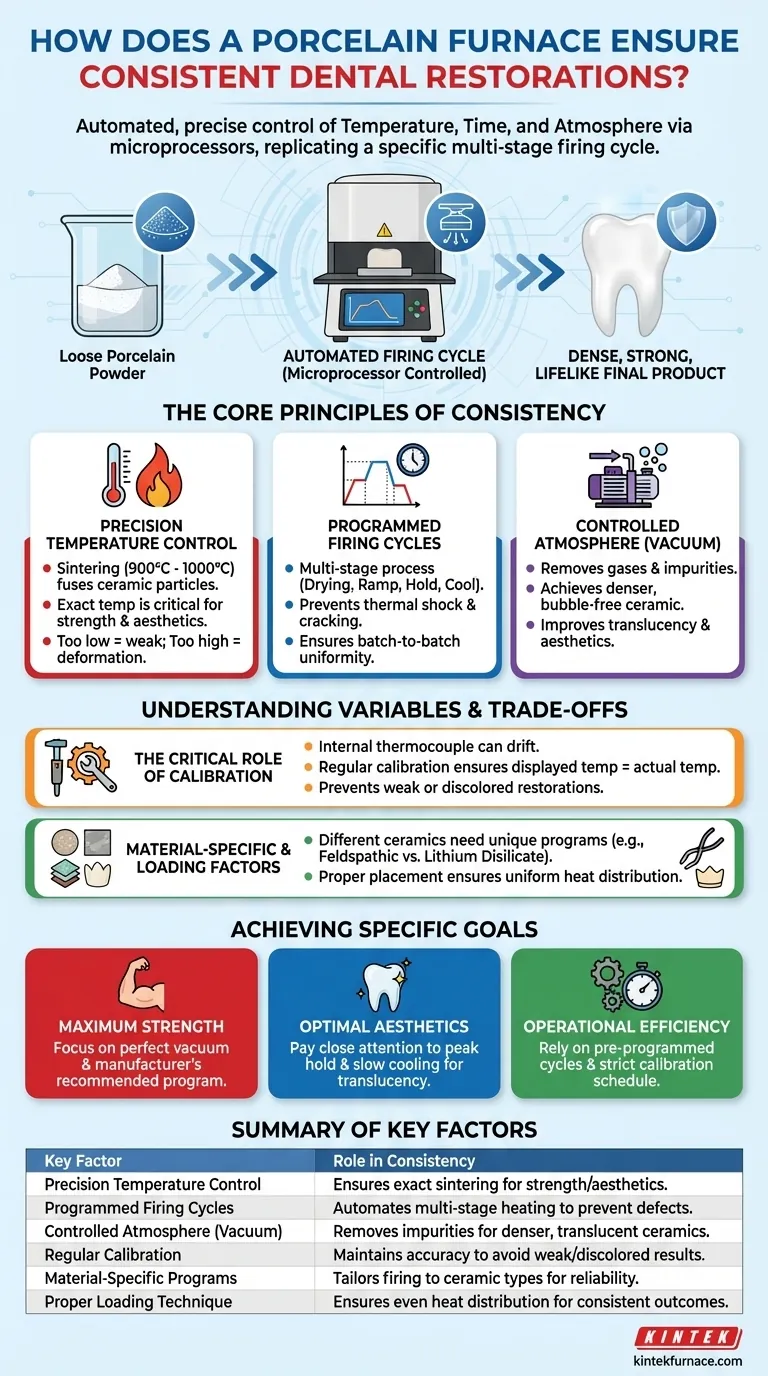

En esencia, un horno de porcelana garantiza resultados consistentes a través del control preciso y automatizado de la temperatura, el tiempo y la atmósfera. Esto se logra utilizando microprocesadores sofisticados y programas de cocción preestablecidos que gestionan cada etapa del proceso de calentamiento y enfriamiento, eliminando la incertidumbre y la variabilidad inherentes a los métodos manuales.

La consistencia de una restauración dental no nace de un simple calor, sino de la capacidad del horno para replicar perfectamente un ciclo de cocción específico y de múltiples etapas, adaptado al material cerámico exacto que se está utilizando. Esto transforma el polvo de porcelana suelto en un producto final denso, fuerte y de aspecto natural.

Los principios fundamentales de la consistencia de cocción

Para lograr un resultado predecible, un horno de porcelana debe gestionar sin fallas varias variables interconectadas. Cada una juega un papel crítico en las propiedades físicas y estéticas finales de la restauración.

Control preciso de la temperatura

La función principal del horno es calentar los materiales cerámicos a su temperatura de sinterización exacta, típicamente entre 900°C y 1000°C.

La sinterización es el proceso de fusionar partículas cerámicas en una masa sólida y densa mediante calor, pero sin fundir completamente el material.

Alcanzar esta temperatura con precisión es innegociable. Demasiado baja, y la porcelana no será lo suficientemente fuerte; demasiado alta, y puede perder su forma, color y vitalidad.

Ciclos de cocción programados

Los hornos modernos no simplemente se encienden y apagan. Ejecutan programas de cocción complejos que dictan todo el recorrido térmico de la restauración.

Estos programas controlan múltiples etapas, incluyendo el tiempo de secado inicial, la velocidad de aumento de temperatura, el tiempo de "mantenimiento" a la temperatura máxima y la velocidad de enfriamiento. Este control previene el choque térmico, que puede causar agrietamiento.

Al utilizar programas preestablecidos específicos para una determinada marca o tipo de porcelana, los técnicos pueden garantizar que cada corona o carilla se someta al mismo proceso, asegurando la consistencia entre lotes.

Atmósfera controlada (vacío)

Durante la fase de alta temperatura, la mayoría de los hornos de porcelana crean un vacío dentro de la cámara de cocción. Este es un paso crítico para lograr una estética y resistencia superiores.

Hacer el vacío elimina los gases atmosféricos y las impurezas que pueden quedar atrapados dentro de la porcelana, lo que de otro modo crearía burbujas o turbidez.

El resultado es una cerámica más densa, fuerte y translúcida que imita con mayor precisión la apariencia de un diente natural.

Comprensión de las compensaciones y las variables

Aunque los hornos modernos están altamente automatizados, lograr una consistencia perfecta aún requiere supervisión técnica. La inconsistencia es casi siempre el resultado de una falla en una de estas áreas clave.

El papel crítico de la calibración

Un horno es tan preciso como su última calibración. El termopar interno, que mide la temperatura, puede desviarse con el tiempo.

La calibración regular es esencial para garantizar que la temperatura mostrada en la pantalla sea la temperatura real dentro de la cámara. Una pequeña desviación puede conducir a restauraciones débiles o decoloradas.

Requisitos específicos del material

No existe un programa de cocción "universal". Los diferentes sistemas cerámicos (por ejemplo, feldespática, disilicato de litio) tienen requisitos únicos de temperatura y tiempo.

Utilizar el programa incorrecto para un material dado es una causa principal de restauraciones fallidas. La programabilidad del horno es una ventaja solo cuando se combina con los datos correctos del material.

El factor humano en la carga

Incluso con una programación perfecta, la forma en que un técnico coloca la restauración dentro del horno importa.

Una colocación desigual puede provocar un calentamiento inconsistente en la superficie de la restauración. El posicionamiento adecuado en la bandeja de cocción garantiza una exposición uniforme al calor, lo cual es vital para obtener resultados predecibles.

Tomar la decisión correcta para su objetivo

Al comprender estos principios, puede aprovechar su horno de porcelana para lograr resultados específicos con confianza.

- Si su enfoque principal es la máxima resistencia y durabilidad: Asegúrese de que la función de vacío del horno esté funcionando perfectamente y utilice siempre el programa de cocción recomendado por el fabricante de la cerámica para garantizar una sinterización completa.

- Si su enfoque principal es la estética óptima: Preste mucha atención al mantenimiento de la temperatura máxima y a la fase de enfriamiento lento, ya que estas etapas son críticas para desarrollar la translucidez, el valor y el tono deseados.

- Si su enfoque principal es la eficiencia operativa: Confíe en los ciclos preprogramados del horno para restauraciones comunes y mantenga un estricto programa de calibración para minimizar costosas repeticiones y el tiempo perdido.

En última instancia, un horno de porcelana proporciona control, y este control le permite crear restauraciones consistentemente que no solo son funcionales sino también indistinguibles de los dientes naturales.

Tabla resumen:

| Factor clave | Función en la consistencia |

|---|---|

| Control preciso de la temperatura | Garantiza la temperatura de sinterización exacta (900°C-1000°C) para resistencia y estética |

| Ciclos de cocción programados | Automatiza el calentamiento/enfriamiento de múltiples etapas para prevenir defectos y garantizar la uniformidad |

| Atmósfera controlada (vacío) | Elimina impurezas para cerámicas más densas, sin burbujas y translúcidas |

| Calibración regular | Mantiene la precisión de la temperatura para evitar resultados débiles o decolorados |

| Programas específicos del material | Adapta la cocción a los tipos de cerámica (p. ej., feldespática, disilicato de litio) para mayor fiabilidad |

| Técnica de carga adecuada | Garantiza una distribución uniforme del calor en la restauración para resultados consistentes |

¡Eleve la precisión y eficiencia de su laboratorio dental con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos una diversa gama de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que podemos satisfacer con precisión sus necesidades experimentales y de producción únicas, ayudándole a lograr restauraciones dentales impecables y consistentes en todo momento. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar a su laboratorio!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos