En esencia, un horno de porcelana es un horno de alta precisión que transforma materiales cerámicos dentales crudos en restauraciones dentales fuertes y de aspecto natural. No hace que la cerámica sea maleable para darle forma dentro del horno; más bien, utiliza un ciclo altamente controlado de calor y vacío para sinterizar –o fusionar– capas de polvo de porcelana que han sido aplicadas meticulosamente por un técnico. Este proceso es lo que crea la fuerza, el ajuste y la estética finales de una corona, carilla o puente.

La verdadera función de un horno de porcelana va más allá del simple calentamiento. Su valor reside en su capacidad para ejecutar un ciclo de cocción preciso y programable que controla la temperatura, el tiempo y la atmósfera para transformar el polvo cerámico en una restauración densa, duradera y estéticamente superior.

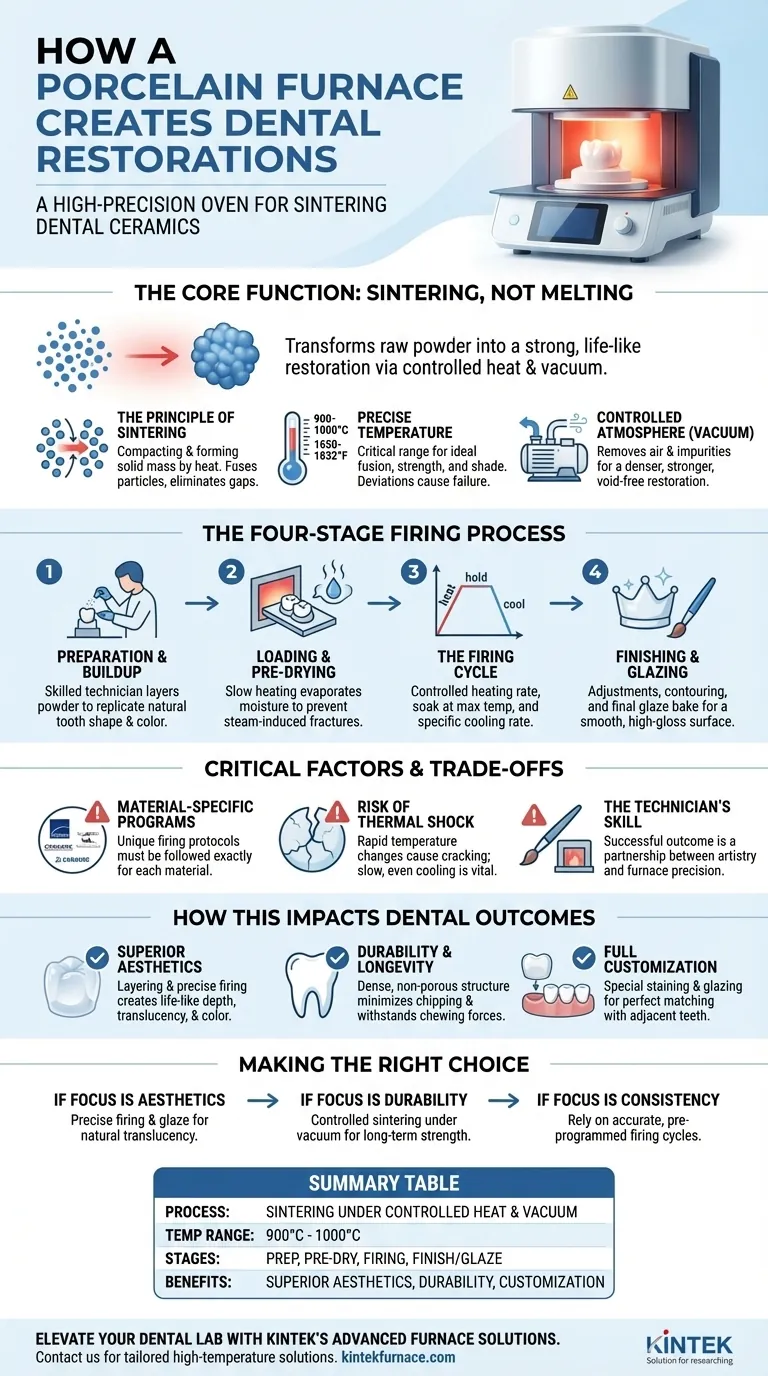

La función principal: De polvo a restauración sólida

Un horno de porcelana funciona según el principio de la sinterización, no de la fusión. Esta distinción es fundamental para comprender cómo logra tanto la resistencia como la belleza en el producto final.

El principio de la sinterización

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor sin fundirlo hasta el punto de la licuefacción. Los técnicos construyen la restauración aplicando una mezcla de polvo de porcelana y un líquido especial sobre una subestructura o troquel. Luego, el horno calienta estas partículas, lo que hace que se fusionen en sus puntos de contacto, eliminando los espacios entre ellas y creando un único objeto denso.

El papel de la temperatura precisa

Las cerámicas dentales requieren temperaturas de cocción típicamente entre 900 °C y 1000 °C (1650 °F y 1832 °F). Incluso una pequeña desviación de la temperatura específica del material puede provocar el fracaso de la restauración. El control preciso garantiza que la porcelana alcance el estado ideal de fusión para lograr la máxima resistencia y el tono correcto, sin una cocción excesiva, que puede causar hundimiento o una apariencia vidriosa y antinatural.

La importancia de una atmósfera controlada

Los hornos modernos realizan sus ciclos de cocción al vacío. A medida que aumenta la temperatura, una bomba de vacío elimina el aire de la cámara de cocción. Esto extrae las impurezas y los gases atrapados entre las partículas de porcelana, lo que da como resultado una restauración significativamente más densa y fuerte, libre de burbujas o huecos.

El proceso de cocción de cuatro etapas

Toda restauración exitosa es el resultado de un proceso de múltiples etapas cuidadosamente ejecutado. El horno automatiza la parte más crítica de este viaje.

Etapa 1: Preparación y acumulación

Antes incluso de encender el horno, un técnico experto construye manualmente la restauración. Con pinceles finos, aplican capas de polvo de porcelana para replicar la dentina y el esmalte de un diente natural, definiendo su forma, color y translucidez.

Etapa 2: Carga y presecado

La restauración se coloca en una bandeja de cerámica y se carga en el horno. Una fase inicial de "presecado" a baja temperatura calienta lentamente la pieza para evaporar toda la humedad del líquido de modelado. Acelerar este paso puede hacer que se acumule vapor y fracture la porcelana.

Etapa 3: El ciclo de cocción

Esta es la parte central del proceso, donde el programa del horno toma el control. El ciclo consiste en una tasa de calentamiento controlada, un mantenimiento (o "remojo") a la temperatura máxima y una tasa de enfriamiento específica. Cada parámetro está dictado por el tipo y el grosor de la cerámica que se utiliza.

Etapa 4: Acabado y glaseado

Después de la cocción principal de "dentina" y "esmalte", la restauración se ajusta y contornea. Se aplica una capa final delgada de glaseado y la pieza se somete a un último ciclo de cocción rápido. Esta cocción del glaseado crea una superficie lisa, de alto brillo y resistente a las manchas que imita el esmalte dental natural.

Comprensión de las compensaciones y los factores críticos

Aunque están altamente automatizados, los hornos de porcelana no son dispositivos de "presionar y usar". Lograr resultados perfectos requiere comprender las limitaciones y variables inherentes.

Programas específicos de materiales

No existe un programa de cocción universal. Cada sistema cerámico de diferentes fabricantes tiene un protocolo de cocción único que debe seguirse exactamente. Usar el programa incorrecto para un material dado es una causa principal de falla de la restauración.

El riesgo de choque térmico

La porcelana es un material similar al vidrio y es muy susceptible a agrietarse debido a cambios rápidos de temperatura, un fenómeno conocido como choque térmico. La capacidad del horno para enfriar la restauración lenta y uniformemente es tan importante como su capacidad para calentarla, evitando tensiones internas que comprometan la durabilidad a largo plazo.

La habilidad del técnico

Un horno proporciona precisión y repetibilidad, pero no puede compensar una mala preparación. El resultado final es una asociación entre el arte del técnico en la construcción y la capacidad del horno para ejecutar el ciclo de cocción sin fallas.

Cómo esto afecta los resultados dentales

La precisión de un horno de porcelana moderno se traduce directamente en beneficios clínicos tangibles para el paciente y el dentista.

Lograr una estética superior

La superposición de diferentes tonos de porcelana y el control de su fusión a través de ciclos de cocción precisos es lo que permite que una corona o carilla tenga la profundidad, la translucidez y el gradiente de color de un diente natural.

Garantizar durabilidad y longevidad

El proceso de sinterización al vacío crea una estructura cerámica densa y no porosa. Esto minimiza el riesgo de astillamiento y fractura, lo que conduce a una unión fuerte y una restauración que puede soportar las fuerzas de la masticación durante años.

Permitir una personalización completa

El horno permite la creación de restauraciones altamente personalizadas. Los técnicos pueden realizar cocciones especiales de tinción y glaseado para que coincidan perfectamente con las características únicas de los dientes adyacentes de un paciente, asegurando que la restauración se integre sin problemas.

Tomar la decisión correcta para su objetivo

- Si su enfoque principal es la estética: La capacidad del horno para cocer con precisión múltiples capas y un glaseado final es lo que crea una apariencia realista y naturalmente translúcida.

- Si su enfoque principal es la durabilidad: El proceso de sinterización controlado, especialmente al vacío, crea la estructura cerámica densa y sin poros necesaria para una resistencia a largo plazo.

- Si su enfoque principal es la consistencia: Confíe en hornos con ciclos de cocción precisos y preprogramados específicos para el material cerámico para lograr resultados reproducibles y de alta calidad en todo momento.

En última instancia, el horno de porcelana es el instrumento que traduce el arte de un técnico en una realidad clínica funcional, duradera y hermosa.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Proceso | Sinterización de polvo de porcelana bajo calor y vacío controlados |

| Rango de temperatura | 900°C a 1000°C (1650°F a 1832°F) |

| Etapas | Preparación, Presecado, Ciclo de cocción, Acabado y glaseado |

| Beneficios | Estética superior, durabilidad y personalización para restauraciones dentales |

Eleve su laboratorio dental con las soluciones avanzadas de hornos de KINTEK

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a los laboratorios dentales soluciones de hornos de alta temperatura de vanguardia. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, está diseñada para satisfacer las demandas precisas de los procesos de restauración dental. Con sólidas capacidades de personalización profunda, nos aseguramos de que nuestros hornos se ajusten perfectamente a sus necesidades experimentales y de producción únicas, brindando resultados consistentes y de alta calidad para coronas, carillas y puentes.

¡Contáctenos hoy para discutir cómo nuestras soluciones de hornos personalizadas pueden mejorar la eficiencia y los resultados de su laboratorio!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales