En esencia, un horno de refinería funciona como un potente calentador industrial. Utiliza quemadores para quemar combustible, como gas natural o fueloil, para generar un calor inmenso. Este calor se transfiere a una red de tubos que recorren el horno, elevando la temperatura del petróleo crudo en su interior a un punto preciso justo antes de que entre en la columna de destilación para su separación.

El propósito de un horno de refinería no es simplemente calentar el petróleo crudo, sino hacerlo con extrema precisión. Es el primer paso crítico que energiza el petróleo crudo, preparándolo para su separación en productos valiosos como gasolina, diésel y combustible para aviones.

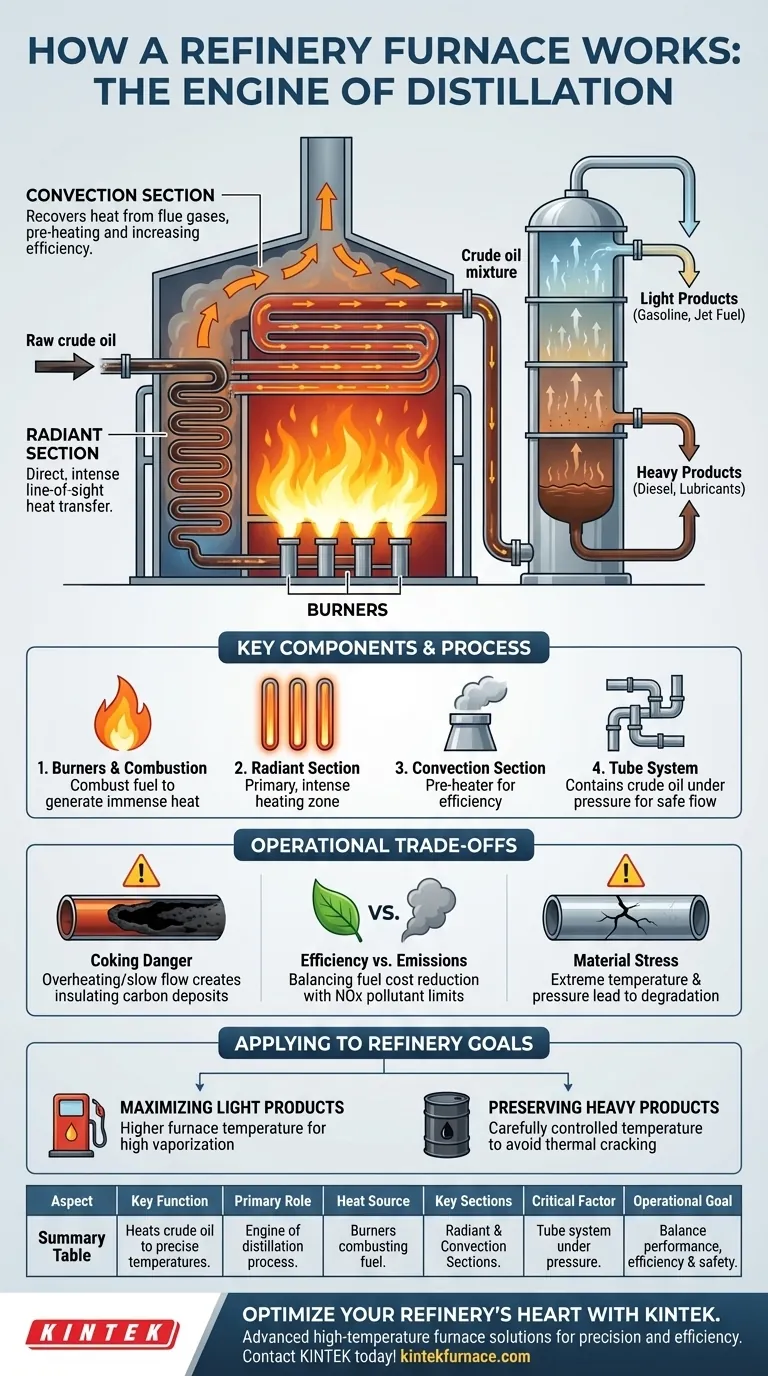

El papel del horno en la destilación

Un horno de refinería es el motor que impulsa todo el proceso de destilación atmosférica. Su trabajo es calentar la materia prima de petróleo crudo a una temperatura alta y específica (normalmente alrededor de 350-400 °C o 660-750 °F).

Preparación para la separación

El objetivo es vaporizar una gran parte del petróleo crudo antes de que se bombee a la parte inferior de la torre de destilación. A medida que esta mezcla caliente de líquido y vapor entra en la torre, los vapores ascienden, se enfrían y se condensan en diferentes niveles según sus puntos de ebullición.

Sin el horno, el petróleo crudo estaría demasiado frío para que esta separación se produjera eficazmente. El horno proporciona la energía térmica necesaria para descomponer el crudo en sus fracciones constituyentes.

Los componentes y el proceso clave

Un horno de refinería, a menudo denominado calentador de fuego directo, tiene varias partes críticas que trabajan en concierto.

1. Quemadores y combustión de combustible La fuente de calor es una serie de quemadores de alta intensidad situados en el suelo o las paredes del horno. Estos quemadores están diseñados para quemar diversos combustibles, incluido gas natural, fueloil o incluso gases residuales producidos por otros procesos de refinería.

2. La sección radiante Esta es la parte inferior y más caliente del horno donde los tubos están directamente expuestos al calor radiante de la llama. Esta transferencia de calor "a la vista" es intensa y responsable de la mayor parte del calentamiento. El petróleo crudo fluye rápidamente a través de estos tubos para absorber la energía.

3. La sección de convección Por encima de la sección radiante, los gases de combustión calientes del proceso de combustión se canalizan pasando más bancos de tubos. Esta sección recupera calor adicional por convección antes de que los gases se expulsen a través de una chimenea. Actúa como precalentador, aumentando la eficiencia térmica general del horno.

4. El sistema de tubos El petróleo crudo siempre está contenido dentro de una red continua de tubos de aleación metálica. Este diseño garantiza que el fluido se caliente de manera uniforme y bajo presión controlada, evitando reacciones incontroladas y asegurando un flujo seguro a la siguiente unidad de procesamiento.

Comprender las compensaciones operativas

Operar un horno de refinería es un acto de equilibrio constante entre rendimiento, eficiencia y seguridad. Los errores de cálculo pueden tener consecuencias significativas para toda la refinería.

El peligro del coquizado (coking)

Si el aceite se calienta demasiado o fluye demasiado lentamente a través de los tubos, las moléculas de hidrocarburos pueden "craquearse" y formar depósitos sólidos de carbono conocidos como coque. Este coque aísla el interior del tubo, reduciendo drásticamente la eficiencia de la transferencia de calor y pudiendo provocar puntos calientes peligrosos en el metal del tubo.

Eficiencia frente a emisiones

Maximizar la eficiencia térmica para reducir los costes de combustible es un objetivo principal. Sin embargo, hacer funcionar el horno a la temperatura más alta posible o con una relación aire-combustible específica puede aumentar la producción de contaminantes como los óxidos de nitrógeno (NOx). Los ingenieros deben optimizar constantemente las condiciones de combustión para cumplir tanto los objetivos de producción como las estrictas normativas medioambientales.

Tensión del material y vida útil

Los tubos metálicos dentro del horno operan bajo temperaturas y presiones extremas. Con el tiempo, esta tensión puede provocar la degradación del material, fluencia (creep) y un posible fallo. La elección de la metalurgia y los rigurosos programas de inspección son fundamentales para garantizar la integridad y seguridad a largo plazo del horno.

Aplicación a sus objetivos de refinería

La forma en que se opera un horno está directamente relacionada con la gama de productos que la refinería pretende producir. La temperatura de salida del horno es una de las variables de control más importantes de toda la instalación.

- Si su enfoque principal es maximizar los productos ligeros como la gasolina y el queroseno: El horno debe operarse a temperaturas más altas para garantizar un alto grado de vaporización antes de que el crudo entre en la columna de destilación.

- Si su enfoque principal es preservar los productos pesados valiosos como lubricantes o asfalto: La temperatura del horno debe controlarse cuidadosamente para que sea lo suficientemente caliente para la separación, pero no tanto como para que craquee térmicamente estas moléculas de cadena larga en productos más ligeros y menos valiosos.

Comprender el horno es comprender el punto de control fundamental para transformar el petróleo crudo en los productos que impulsan nuestro mundo.

Tabla de resumen:

| Aspecto | Función clave |

|---|---|

| Función principal | Calienta el petróleo crudo a temperaturas precisas para la destilación. |

| Fuente de calor | Quemadores que queman combustible (gas natural, fueloil). |

| Secciones clave | Sección radiante (calentamiento intenso), Sección de convección (eficiencia). |

| Factor crítico | Sistema de tubos que contiene petróleo crudo bajo presión controlada. |

| Objetivo operativo | Equilibrar el rendimiento, la eficiencia (evitar el coquizado) y el control de las emisiones. |

Optimice el corazón de su refinería con una solución de horno de alto rendimiento.

En KINTEK, entendemos que su horno de refinería es un punto de control crítico para el rendimiento del producto y la eficiencia operativa. Nuestras soluciones avanzadas de hornos de alta temperatura, incluidos los hornos de tubo y rotatorios, están diseñadas para la precisión, la durabilidad y la eficiencia térmica para satisfacer el exigente entorno del refinado de petróleo.

Aprovechando una I+D excepcional y la fabricación interna, proporcionamos diseños robustos que ayudan a gestionar las compensaciones operativas, minimizar los riesgos de coquizado y extender la vida útil del equipo. Nuestra sólida capacidad de personalización profunda garantiza que la solución de horno se adapte a su gama de productos específica, ya sea maximizando la gasolina o preservando los lubricantes pesados.

¿Listo para mejorar su proceso de destilación? Contacte con KINTEK hoy mismo para analizar cómo nuestra tecnología de hornos puede diseñarse para sus objetivos únicos de refinería.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué requisitos técnicos afectan la resistencia térmica externa de los tubos de horno? Optimizar para el rendimiento a alta temperatura

- ¿Qué sucede con los efectos de la transferencia de calor por convección y radiación a altas temperaturas de los gases del horno? La radiación domina para una calefacción superior.

- ¿Cuáles son las características clave de un horno de tubo de cuarzo? Descubra la precisión de alta temperatura para su laboratorio

- ¿Qué es un horno tubular de cuarzo y cuál es su uso principal? Esencial para el procesamiento controlado a alta temperatura

- ¿Cómo procede típicamente el proceso de trabajo de un horno de tubo de cuarzo? Domine el calentamiento de precisión para materiales avanzados