En su esencia, un horno rotatorio maximiza la eficiencia energética a través de su característica definitoria: la rotación continua. Este proceso dinámico asegura que cada partícula del material que se procesa esté uniformemente expuesta a la fuente de calor, eliminando los puntos calientes y fríos comunes en los hornos estacionarios y mejorando drásticamente la transferencia de energía.

La eficiencia de un horno rotatorio no es el resultado de una sola característica, sino de una combinación de su distribución dinámica de calor, un diseño de sistema inteligente como el flujo a contracorriente y el uso de materiales avanzados que minimizan la pérdida de calor en cada etapa.

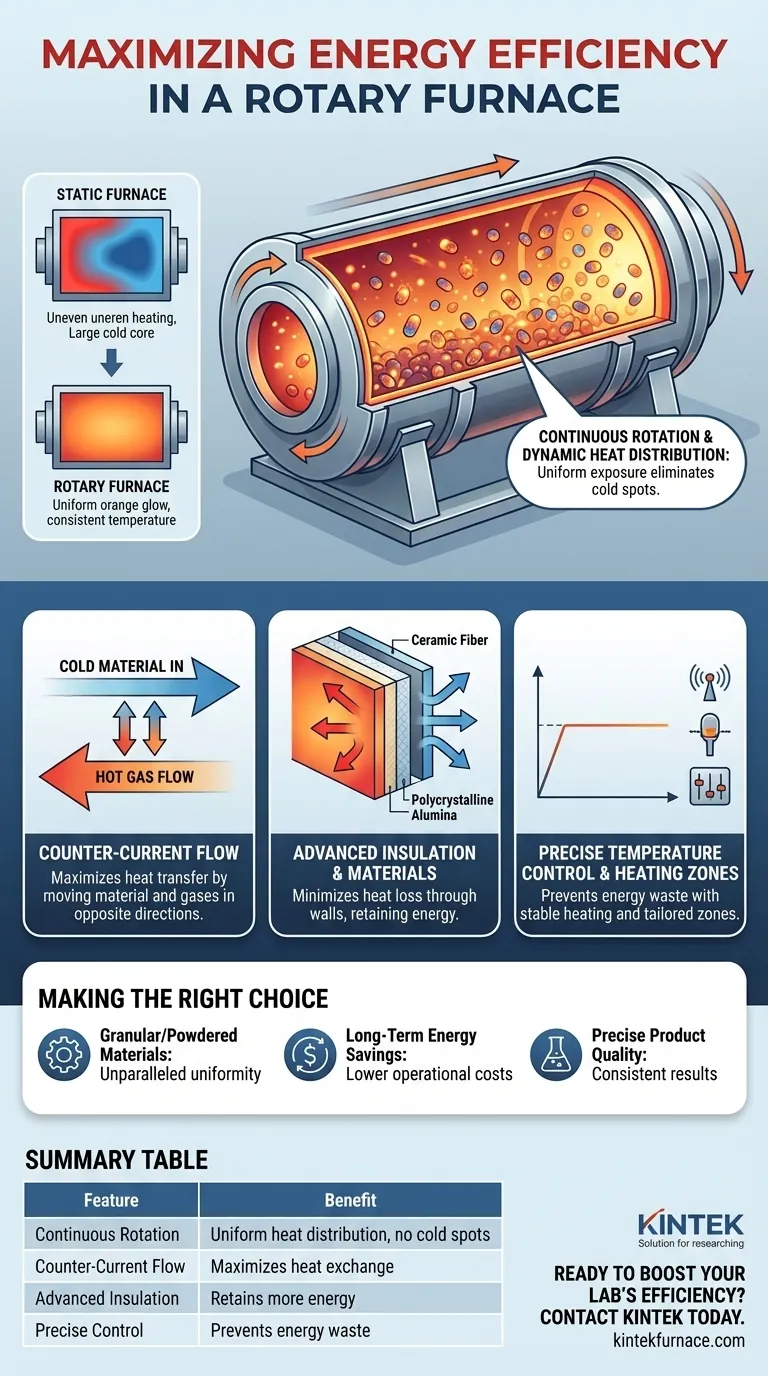

El Principio Fundamental: Distribución Dinámica del Calor

La principal ventaja de un horno rotatorio sobre uno estático es su capacidad para mezclar activamente la carga de material. Esto cambia fundamentalmente la forma en que se absorbe el calor.

Superando el Problema del Horno Estático

En un horno estacionario, el material en la parte inferior y central de la carga está aislado por el material de la parte superior. Esto conduce a un calentamiento desigual, lo que requiere más energía y tiempos de ciclo más largos para asegurar que todo el lote alcance la temperatura objetivo.

El Papel de la Rotación Continua

La suave acción de volteo de un horno rotatorio lleva constantemente material más frío del núcleo de la carga a la superficie. Esto expone una nueva área de superficie directamente a la fuente de calor, ya sea una llama o un elemento eléctrico.

Esta mezcla constante crea una temperatura altamente uniforme en todo el lote de material. Ninguna partícula individual se sobrecalienta o se subcalienta, lo que lleva a un producto final más consistente y predecible.

El Impacto en el Consumo de Energía

Debido a que el calor se transfiere de manera tan efectiva, el horno puede alcanzar y mantener su temperatura objetivo con menos aporte de energía. El sistema no necesita ser "sobrecalentado" para compensar los puntos fríos, lo que reduce directamente el consumo de combustible o electricidad.

Elementos Clave de Diseño para una Máxima Eficiencia

Más allá de la rotación en sí, varias características clave de diseño trabajan juntas para evitar que se desperdicie energía.

Flujo a Contracorriente para la Transferencia de Calor

Muchos hornos rotatorios emplean un diseño de flujo a contracorriente. El material sólido se mueve en una dirección a través del tubo, mientras que los gases calientes de combustión fluyen en la dirección opuesta.

Esto es excepcionalmente eficiente porque asegura que los gases más calientes encuentren el material más frío y entrante, maximizando la diferencia de temperatura y la transferencia de calor. Para cuando los gases salen del horno, han transferido la máxima cantidad posible de su energía térmica a la carga.

Aislamiento y Materiales Avanzados

Los hornos rotatorios modernos se construyen con aislamiento de alta calidad, como fibras cerámicas o policristalinas de alúmina. Estos materiales tienen una conductividad térmica extremadamente baja, lo que minimiza la cantidad de calor que escapa a través de las paredes del horno.

Contener este calor dentro de la cámara significa que se dirige más energía al proceso en sí, no se pierde en el ambiente circundante.

Calefacción y Control de Alto Rendimiento

La eficiencia también se impulsa mediante el uso de elementos calefactores avanzados y sistemas de control de temperatura precisos. Estos sistemas permiten un rápido aumento de la temperatura y un mantenimiento estable, asegurando que no se desperdicie energía al exceder la temperatura objetivo.

Algunos diseños también cuentan con múltiples zonas de calentamiento controladas independientemente a lo largo de la longitud del horno, lo que permite un perfil de calentamiento altamente adaptado y eficiente para aplicaciones específicas.

Comprendiendo las Ventajas y Desventajas

Aunque es altamente eficiente, el diseño del horno rotatorio introduce factores que requieren una consideración cuidadosa.

Complejidad Mecánica

El mecanismo de rotación, incluyendo el motor de accionamiento, los sellos y el sistema de soporte, añade complejidad mecánica en comparación con un horno estacionario. Esto requiere un programa de mantenimiento robusto para garantizar la fiabilidad a largo plazo.

Idoneidad del Material

La acción de volteo que hace que un horno rotatorio sea tan efectivo también significa que no es adecuado para todos los materiales. Los materiales muy pegajosos, propensos a romperse o que podrían dañarse por la abrasión pueden requerir una solución de calentamiento diferente.

Costo Inicial vs. Ahorros Operacionales

Los hornos rotatorios suelen tener un costo de capital inicial más alto que los modelos estacionarios más simples. Sin embargo, su significativa reducción en el consumo de energía generalmente se traduce en menores costos operativos, proporcionando un sólido retorno de la inversión durante la vida útil del equipo.

Tomando la Decisión Correcta para su Proceso

La selección del horno adecuado depende de equilibrar los objetivos de eficiencia con los requisitos del proceso.

- Si su enfoque principal es el procesamiento de materiales granulares o en polvo: Un horno rotatorio es ideal, ya que su mezcla dinámica proporciona una uniformidad de calentamiento sin igual para este tipo de materiales.

- Si su enfoque principal es maximizar los ahorros de energía a largo plazo: El efecto combinado de calentamiento uniforme, flujo a contracorriente y aislamiento superior convierte al horno rotatorio en una opción líder para reducir los costos operativos.

- Si su enfoque principal es lograr una calidad de producto precisa y reproducible: El excepcional control de temperatura y la consistencia que ofrece un horno rotatorio minimizan la variabilidad del proceso y mejoran los resultados del producto final.

En última instancia, un horno rotatorio representa un enfoque sofisticado para el procesamiento térmico, diseñado para convertir una mayor parte de su aporte de energía directamente en trabajo valioso.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Rotación Continua | Asegura una distribución uniforme del calor, eliminando puntos fríos y mejorando la transferencia de energía |

| Flujo a Contracorriente | Maximiza el intercambio de calor al mover materiales y gases en direcciones opuestas |

| Aislamiento Avanzado | Minimiza la pérdida de calor a través de las paredes, reteniendo más energía para el proceso |

| Control Preciso de Temperatura | Evita el desperdicio de energía manteniendo un calentamiento estable sin excederse |

| Múltiples Zonas de Calentamiento | Permite perfiles de calentamiento personalizados para aplicaciones específicas, mejorando la eficiencia |

¿Listo para aumentar la eficiencia energética de su laboratorio y reducir costos? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para descubrir cómo nuestros hornos rotatorios pueden ofrecer un rendimiento superior y ahorros a largo plazo para sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura