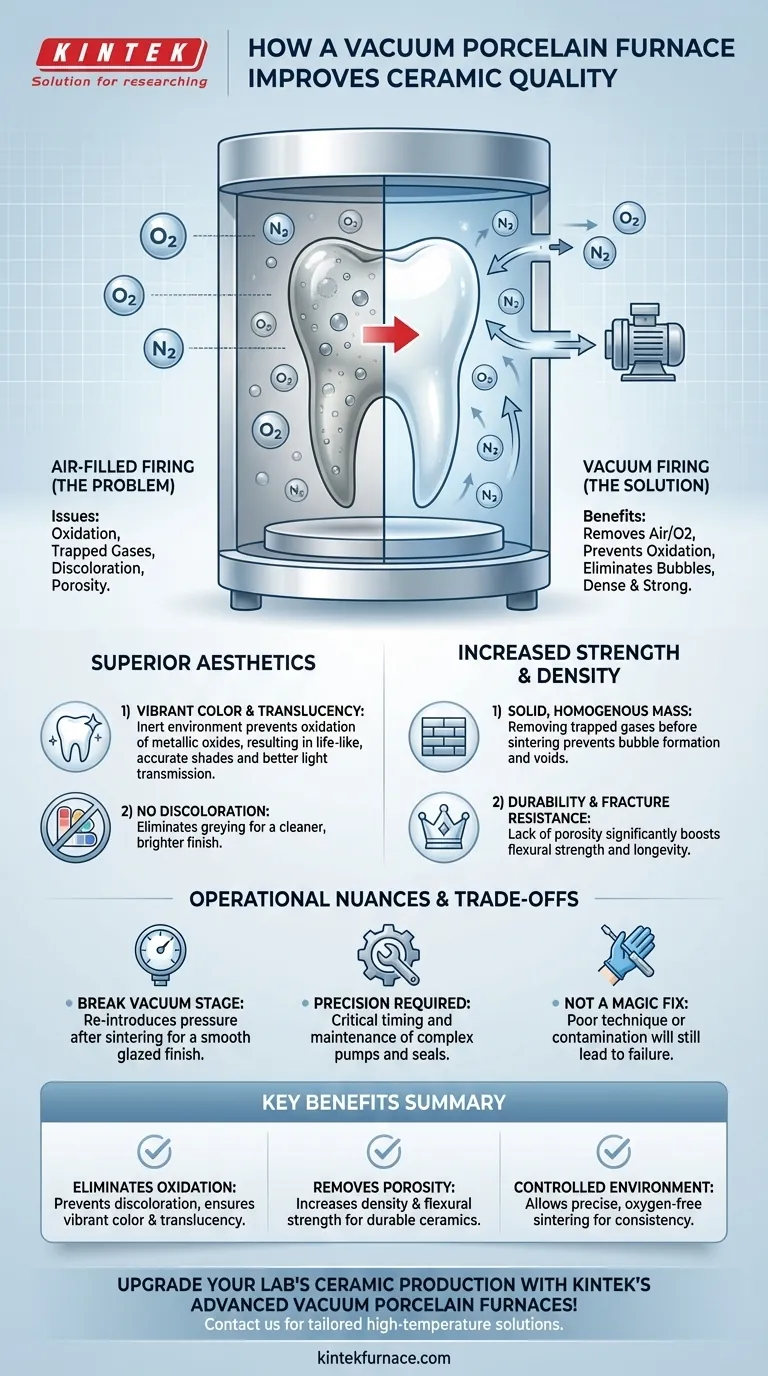

En resumen, un horno de porcelana al vacío mejora la calidad de la cerámica al eliminar el aire de la cámara de cocción. Esto evita que el oxígeno reaccione con la porcelana, lo que elimina la decoloración y las burbujas internas (porosidad). El resultado es una restauración cerámica final más densa, más fuerte y con propiedades estéticas superiores como la translucidez y el color preciso.

La función principal del vacío es crear un ambiente controlado y libre de oxígeno durante la fase crítica de sinterización. Al prevenir la oxidación y eliminar los gases atrapados, el horno produce una estructura cerámica con defectos internos mínimos, maximizando tanto su resistencia física como su atractivo visual.

El problema principal: la cocción de cerámicas al aire libre

Para comprender el beneficio del vacío, primero debemos examinar los problemas que surgen al cocer porcelana dental en un ambiente convencional lleno de aire. El aire que respiramos es una mezcla de gases, principalmente nitrógeno y aproximadamente un 21% de oxígeno.

El problema de la oxidación

La porcelana contiene óxidos metálicos que le confieren colores y propiedades ópticas específicas. Cuando se calientan en presencia de oxígeno, estos metales pueden oxidarse aún más. Esta reacción no deseada a menudo provoca un efecto de "envejecimiento" o opacidad, comprometiendo el tono final y dificultando su coincidencia con los dientes naturales del paciente.

El problema de los gases atrapados

A medida que el polvo de porcelana se calienta, sus partículas individuales comienzan a ablandarse y fusionarse, un proceso llamado sinterización. En una atmósfera normal, el aire queda atrapado en los espacios microscópicos entre estas partículas. A medida que aumenta la temperatura, este aire atrapado se expande y forma burbujas, creando huecos y porosidad dentro de la estructura cerámica final.

Cómo el horno de vacío proporciona la solución

Un horno de vacío contrarresta directamente estos dos problemas evacuando el aire de la cámara de cocción antes y durante las etapas iniciales del ciclo de calentamiento.

Eliminación de la oxidación para una estética superior

Al eliminar casi todo el oxígeno, el horno de vacío crea un ambiente inerte. Esto evita la oxidación no deseada de los elementos metálicos dentro de la porcelana. El resultado es un color más limpio y vibrante y un mayor nivel de translucidez, ya que la luz no se dispersa ni es absorbida por contaminantes decolorados. Esto es fundamental para lograr restauraciones dentales realistas.

Prevención de la porosidad para una mayor resistencia y densidad

El vacío elimina el aire de entre las partículas de porcelana antes de que puedan fusionarse. Cuando el material alcanza su temperatura de sinterización, no hay gases atrapados que formen burbujas. Las partículas de porcelana pueden coalescer en una masa homogénea sólida. Esta falta de porosidad aumenta significativamente la densidad final y la resistencia a la flexión de la cerámica, haciéndola más duradera y resistente a la fractura.

Comprensión de las compensaciones y los matices operativos

Aunque es esencial para obtener resultados de alta calidad, un horno de vacío es un instrumento de precisión cuyo funcionamiento implica consideraciones importantes.

La etapa crítica de "ruptura de vacío"

Una restauración no se cuece al vacío durante todo el ciclo. Una vez que la porcelana se ha sinterizado completamente en una masa densa, se libera el vacío. Esta etapa de "ruptura de vacío" reintroduce la presión atmosférica, lo que ayuda a comprimir ligeramente la porcelana ablandada, consolidando aún más la estructura y creando un acabado de superficie liso y esmaltado. El momento de esta etapa es crítico.

No es un sustituto de la técnica adecuada

Un horno de vacío es una herramienta poderosa, pero no puede corregir errores fundamentales. Una mala acumulación de porcelana, una condensación incorrecta o la contaminación del material antes de la cocción seguirán dando como resultado una restauración fallida. El horno mejora las propiedades del material manejado correctamente; no corrige la mala artesanía.

Complejidad y mantenimiento del equipo

Los hornos de vacío son más complejos que los hornos atmosféricos simples. Dependen de bombas, sellos y sensores que requieren calibración y mantenimiento regulares para funcionar correctamente. Un sello con fugas o una bomba débil pueden comprometer el nivel de vacío, anulando los beneficios del proceso.

Aplicación de este conocimiento para obtener resultados óptimos

Comprender cómo funciona el vacío le permite ajustar el proceso para lograr objetivos específicos para sus restauraciones cerámicas.

- Si su enfoque principal es la estética y la translucidez: Asegure un vacío profundo y estable mucho antes de que la porcelana alcance su temperatura de sinterización para evitar por completo la oxidación.

- Si su enfoque principal es la resistencia y la durabilidad: Priorice la eliminación de todo el aire para eliminar la porosidad, lo que significa tirar del vacío al principio del ciclo y mantenerlo hasta que se complete la sinterización total.

- Si su enfoque principal es la consistencia entre lotes: Controle con precisión todos los parámetros de cocción, prestando mucha atención al nivel de vacío, la temperatura a la que se aplica y el momento exacto en que se libera.

Al dominar el ambiente dentro del horno, obtendrá el máximo control sobre las propiedades de la cerámica final.

Tabla resumen:

| Beneficio clave | Cómo mejora la calidad de la cerámica |

|---|---|

| Elimina la oxidación | Evita la decoloración y el envejecimiento, asegurando un color vibrante y alta translucidez para una mejor estética. |

| Elimina la porosidad | Elimina las burbujas internas, aumentando la densidad y la resistencia a la flexión para cerámicas duraderas y resistentes a las fracturas. |

| Ambiente controlado | Permite una sinterización precisa en una atmósfera libre de oxígeno, mejorando la consistencia y la calidad en las restauraciones dentales. |

¡Mejore la producción de cerámica de su laboratorio dental con los hornos de porcelana al vacío avanzados de KINTEK! Aprovechando una excepcional investigación y desarrollo y fabricación interna, proporcionamos a diversos laboratorios soluciones adaptadas de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Logre una calidad cerámica superior con equipos fiables y duraderos—contáctenos hoy para analizar cómo podemos mejorar sus resultados.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas