En resumen, la tecnología de sellado avanzada mejora directamente el rendimiento del horno rotatorio al minimizar las fugas de aire incontroladas. Esta acción única estabiliza las temperaturas internas, mantiene las condiciones atmosféricas precisas requeridas para las reacciones químicas y reduce drásticamente el consumo de combustible, lo que conduce a importantes ahorros de costos y una mayor calidad del producto.

Un horno rotatorio es fundamentalmente un entorno controlado. Los sellos avanzados protegen la integridad de ese entorno, transformando el horno de un sistema ineficiente e impredecible en una unidad de procesamiento altamente eficiente y estable.

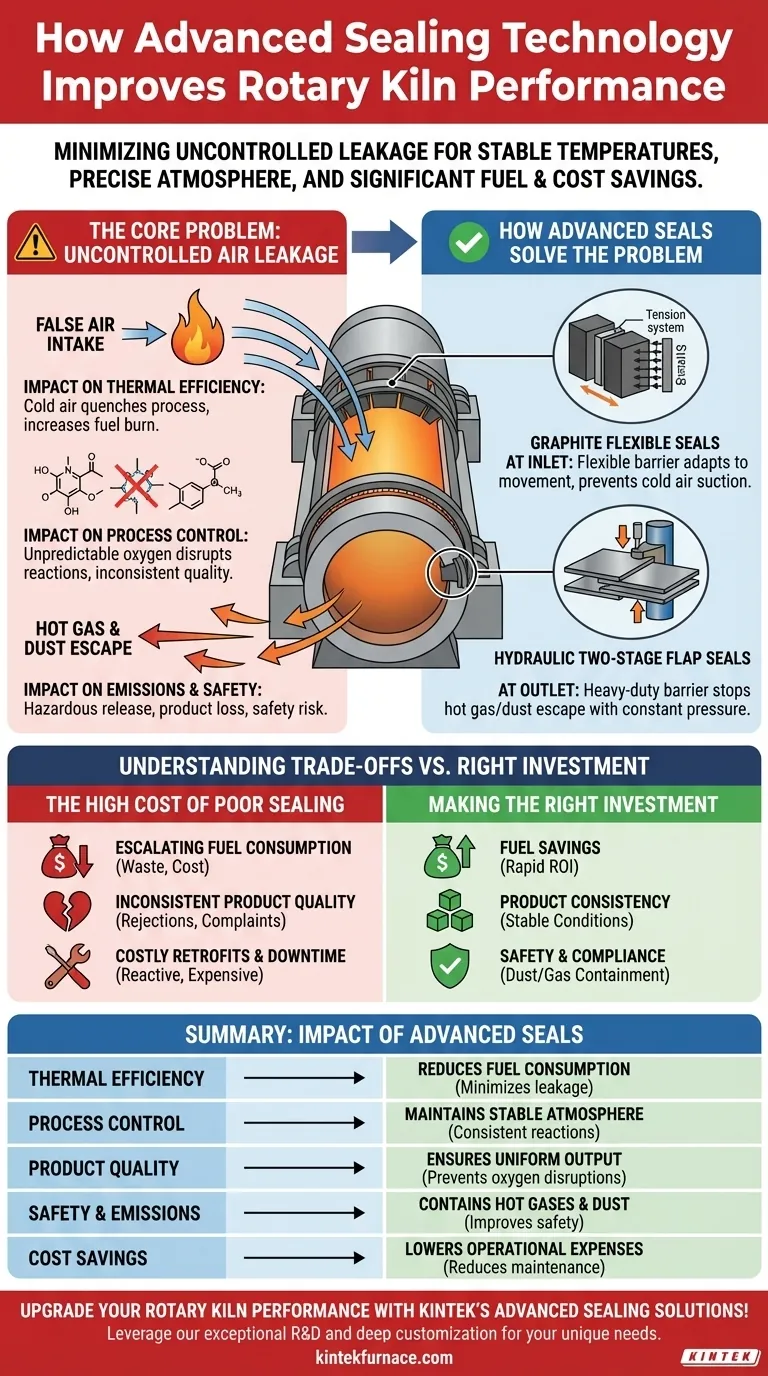

El problema central: Fugas de aire incontroladas

El principal desafío en cualquier operación de horno rotatorio es gestionar el flujo de aire y gases. Un sello deficiente crea un estado de compromiso constante, socavando todo el proceso.

El impacto en la eficiencia térmica

Un horno rotatorio está diseñado para contener un calor inmenso. Cuando el aire frío se filtra en el sistema, a menudo llamado "aire falso", enfría inmediatamente la temperatura del proceso.

El quemador del sistema debe trabajar entonces significativamente más, consumiendo más combustible solo para compensar este aire frío entrante y devolver la temperatura al punto de ajuste requerido. Esta es la mayor fuente de desperdicio de energía en un horno mal sellado.

El impacto en el control del proceso

Muchos procesos químicos dentro de un horno, como la producción de cal, requieren una atmósfera específica con niveles controlados de oxígeno.

Las fugas de aire incontroladas introducen cantidades impredecibles de oxígeno, interrumpiendo estas delicadas reacciones. Esto conduce a una calidad inconsistente del producto, una producción reducida y un desperdicio de materias primas. El sello es crucial para preservar las condiciones controladas necesarias para un procesamiento efectivo.

El impacto en las emisiones y la seguridad

Los sellos no solo evitan que entre aire; evitan que salgan gases calientes y polvo.

El escape de gases calientes es un peligro para la seguridad y una preocupación ambiental. Además, el polvo que se escapa representa una pérdida de producto valioso y crea un ambiente de trabajo peligroso que requiere una costosa limpieza.

Cómo los sellos avanzados resuelven el problema

Los sistemas de sellado modernos están diseñados para crear una barrera robusta entre la carcasa giratoria del horno y la carcasa estacionaria en ambos extremos, de entrada y salida.

Sellos flexibles de grafito

Estos sellos a menudo utilizan bloques de grafito mantenidos en su lugar por un sistema de tensión. Las propiedades lubricantes naturales y la alta resistencia a la temperatura del grafito le permiten presionar firmemente contra la carcasa giratoria del horno.

Esto crea una barrera hermética y flexible que puede adaptarse a los movimientos menores e imperfecciones del horno, previniendo eficazmente que el aire frío sea aspirado hacia el extremo de alimentación del horno.

Sellos hidráulicos de aleta de dos etapas

Utilizados en la salida del horno, estos sistemas de alta resistencia utilizan múltiples capas de placas de acero superpuestas (aletas) para crear una barrera formidable contra el escape de gases calientes y polvo.

Un sistema hidráulico asegura que se aplique una presión constante y uniforme a las aletas, manteniendo la integridad del sello incluso bajo las duras condiciones de alta temperatura y alta abrasión en el extremo de descarga.

Comprender las desventajas de un sellado deficiente

Ignorar un sello deficiente no es una medida de ahorro de costos; es la aceptación de pérdidas continuas y acumulativas que superan con creces la inversión en una mejora adecuada.

Aumento del consumo de combustible

La fuga financiera por el combustible desperdiciado es la consecuencia más inmediata y significativa. Un horno con fugas de aire significativas puede ver su consumo de energía aumentar drásticamente, lo que impacta directamente en la rentabilidad operativa.

Calidad de producto inconsistente

Cuando se pierde el control del proceso debido a una atmósfera inestable, la calidad del producto final se ve afectada. Esto puede llevar a lotes rechazados, quejas de clientes y daños a su reputación operativa.

Costosos reacondicionamientos y tiempo de inactividad

Eventualmente, la degradación del rendimiento causada por un sello deficiente se vuelve insostenible. Esto fuerza una actualización reactiva, a menudo de emergencia. La inversión resultante en nuevos equipos, junto con ciclos de renovación prolongados e imprevistos, es mucho más costosa que el mantenimiento y las actualizaciones proactivas.

Haciendo la inversión correcta en sellado

Elegir invertir en tecnología de sellado avanzada es una decisión estratégica que rinde dividendos en múltiples áreas de su operación.

- Si su enfoque principal es reducir los costos operativos: Priorice las actualizaciones de sellado, ya que la reducción inmediata y drástica en el consumo de combustible suele ofrecer un rápido retorno de la inversión.

- Si su enfoque principal es mejorar la consistencia del producto: Un sello eficaz es innegociable para mantener las condiciones térmicas y atmosféricas estables requeridas para una producción de alta calidad y repetible.

- Si su enfoque principal es mejorar la seguridad y el cumplimiento: Los sellos modernos son esenciales para contener el polvo del proceso y los gases peligrosos, asegurando un lugar de trabajo más seguro y el cumplimiento de las regulaciones ambientales.

En última instancia, ver el sistema de sellado de su horno como un componente fundamental, en lugar de una simple pieza de desgaste, es la clave para desbloquear todo su potencial operativo.

Tabla de resumen:

| Aspecto | Impacto de los Sellos Avanzados |

|---|---|

| Eficiencia Térmica | Reduce el consumo de combustible al minimizar las fugas de aire frío |

| Control de Proceso | Mantiene condiciones atmosféricas estables para reacciones consistentes |

| Calidad del Producto | Asegura una producción uniforme al prevenir interrupciones de oxígeno |

| Seguridad y Emisiones | Contiene gases calientes y polvo, mejorando la seguridad en el lugar de trabajo |

| Ahorro de Costos | Reduce los gastos operativos y el tiempo de inactividad por mantenimiento |

¡Mejore el rendimiento de su horno rotatorio con las soluciones de sellado avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos sistemas de hornos de alta temperatura como los hornos rotatorios con una profunda personalización para satisfacer sus necesidades únicas. Reduzca los costos de combustible, mejore la consistencia del producto y garantice la seguridad: contáctenos hoy mismo para una solución a medida.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil