En esencia, un horno tubular de alúmina funciona separando la muestra de la fuente de calor. Las muestras se colocan dentro de un tubo de alúmina de alta pureza y químicamente inerte, que luego se calienta externamente mediante elementos de resistencia eléctrica. Este método de calentamiento indirecto permite un control de temperatura extremadamente preciso y la capacidad de mantener una atmósfera controlada (como vacío o gas inerte) alrededor de la muestra, libre de contaminación por los elementos calefactores.

El principio fundamental de diseño de un horno tubular de alúmina es el aislamiento. Al utilizar un tubo de alúmina térmica estable y químicamente no reactivo, se crea un microambiente prístino para el procesamiento de materiales que está completamente separado del mecanismo de calentamiento del horno.

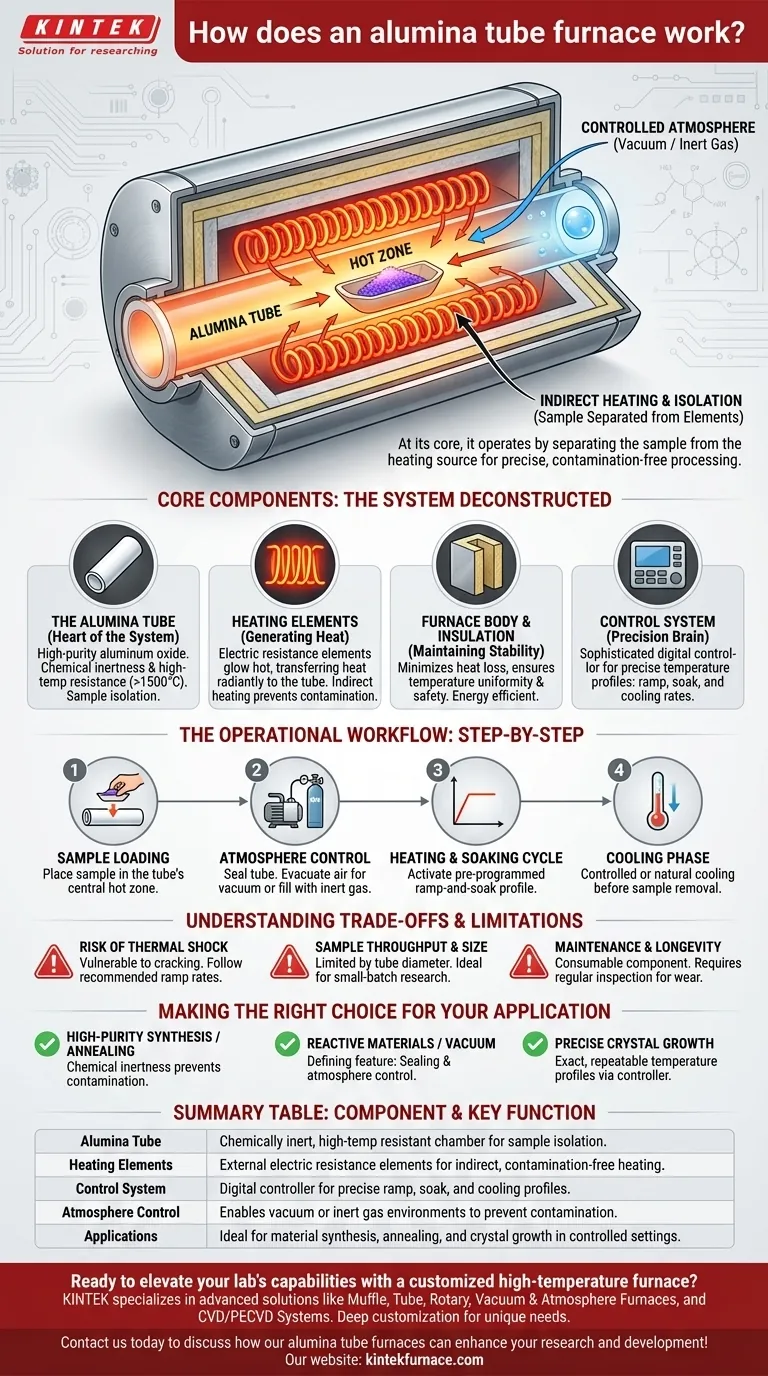

Deconstruyendo los componentes centrales

Para comprender realmente su función, primero debemos observar las partes clave que componen el sistema. Cada componente sirve a un propósito específico que contribuye a la precisión y fiabilidad del horno.

El tubo de alúmina: el corazón del sistema

El componente central es el tubo en sí, generalmente hecho de óxido de aluminio (alúmina) de alta pureza. Este material se elige por sus propiedades excepcionales: resistencia a altas temperaturas (a menudo superior a 1500 °C) e inercia química.

Esto significa que el tubo no reaccionará ni contaminará la muestra que se calienta, lo cual es fundamental para la investigación de alta pureza y la ciencia de los materiales.

Los elementos calefactores: generando calor controlado

El calor se genera mediante elementos calefactores de resistencia eléctrica que rodean el exterior del tubo de alúmina. Estos elementos se alojan dentro del cuerpo principal del horno.

Cuando la electricidad pasa a través de ellos, se calientan intensamente, transfiriendo calor por radiación al tubo de alúmina, que a su vez calienta la muestra en su interior. Esta separación evita cualquier posible contaminación de la muestra por los propios elementos.

El cuerpo del horno y el aislamiento: manteniendo la estabilidad

La carcasa exterior del horno y el aislamiento interno están diseñados para contener el inmenso calor generado. Los materiales refractarios de alta calidad minimizan la pérdida de calor, asegurando la estabilidad de la temperatura dentro del horno y manteniendo el exterior seguro al tacto.

Este aislamiento es crucial tanto para la eficiencia energética como para la distribución uniforme del calor a lo largo del tubo.

El sistema de control: precisión al alcance de su mano

Un sofisticado controlador digital es el cerebro de la operación. Permite al usuario programar perfiles de temperatura precisos, incluida la velocidad de aumento de la temperatura (rampa), la duración a una temperatura objetivo (soak) y la velocidad de enfriamiento.

El flujo de trabajo operativo paso a paso

El uso diario de un horno tubular de alúmina sigue un proceso claro y metódico diseñado para garantizar resultados repetibles y precisos.

Paso 1: Carga de la muestra

El proceso comienza colocando el material o la muestra, a menudo en un bote cerámico, dentro del tubo de alúmina. Luego, el tubo se posiciona cuidadosamente para que la muestra se asiente en la "zona caliente" central del horno para obtener el calentamiento más uniforme.

Paso 2: Control de la atmósfera

Para muchas aplicaciones, controlar la atmósfera es esencial. Los extremos del tubo se pueden sellar con bridas, lo que permite evacuar el aire para crear un vacío o reemplazarlo con un gas específico (como argón o nitrógeno) para crear un entorno inerte.

Paso 3: El ciclo de calentamiento y mantenimiento

Una vez que el horno está sellado, el usuario activa el ciclo de calentamiento preprogramado. El controlador del horno ejecuta el perfil de rampa y mantenimiento, elevando gradualmente la muestra a la temperatura de procesamiento deseada y manteniéndola allí con alta precisión.

Paso 4: La fase de enfriamiento

Una vez completado el proceso de calentamiento, el horno comienza a enfriarse. Este puede ser un proceso de enfriamiento natural y lento o una reducción gradual controlada programada por el usuario. Las muestras solo se pueden retirar de forma segura después de que el horno se haya enfriado significativamente.

Comprender las compensaciones y limitaciones

Aunque potente, un horno tubular de alúmina es una herramienta especializada con compensaciones inherentes que todo usuario debe comprender para operarlo de manera segura y efectiva.

Riesgo de choque térmico

La alúmina es una cerámica y, como la mayoría de las cerámicas, es vulnerable al choque térmico. Calentar o enfriar el tubo demasiado rápido puede hacer que se agriete o se rompa. Seguir las velocidades de rampa recomendadas por el fabricante no es solo una sugerencia: es fundamental para la longevidad del tubo.

Rendimiento y tamaño de la muestra

Los hornos tubulares son ideales para la investigación a escala de laboratorio y la producción en lotes pequeños. El diámetro del tubo limita inherentemente el tamaño y el volumen de las muestras que se pueden procesar a la vez. No están diseñados para la fabricación industrial de alto rendimiento.

Mantenimiento y longevidad del tubo

El tubo de alúmina es un componente consumible. Con el tiempo y con ciclos térmicos repetidos, se degradará y finalmente requerirá reemplazo. La inspección periódica de grietas o signos de desgaste es una parte necesaria del mantenimiento de rutina.

Tomar la decisión correcta para su aplicación

Un horno tubular de alúmina es una herramienta indispensable cuando se utiliza para la tarea correcta. Su objetivo específico determina si sus ventajas únicas son una combinación perfecta para sus necesidades.

- Si su enfoque principal es la síntesis o recocido de materiales de alta pureza: La inercia química del tubo de alúmina y su separación de los elementos calefactores es su mayor fortaleza, evitando la contaminación de la muestra.

- Si su enfoque principal es trabajar con materiales reactivos o en vacío: La capacidad de sellar el tubo y controlar la atmósfera interna es la característica definitoria que debe aprovechar.

- Si su enfoque principal es el crecimiento preciso de cristales o las transiciones de fase: El sofisticado controlador del horno le permite ejecutar los perfiles de temperatura exactos y repetibles requeridos para estos procesos sensibles.

En última instancia, el horno tubular de alúmina le permite lograr un procesamiento térmico preciso en un entorno perfectamente controlado.

Tabla de resumen:

| Componente/Característica | Función clave |

|---|---|

| Tubo de alúmina | Cámara químicamente inerte y resistente a altas temperaturas para el aislamiento de muestras |

| Elementos calefactores | Elementos de resistencia eléctrica externos para un calentamiento indirecto y libre de contaminación |

| Sistema de control | Controlador digital para perfiles precisos de rampa, mantenimiento y enfriamiento |

| Control de atmósfera | Permite entornos de vacío o gas inerte para prevenir la contaminación de la muestra |

| Aplicaciones | Ideal para síntesis de materiales, recocido y crecimiento de cristales en entornos controlados |

¿Listo para elevar las capacidades de su laboratorio con un horno de alta temperatura personalizado? KINTEK se especializa en soluciones avanzadas como hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, garantizando un control preciso de la temperatura, un procesamiento libre de contaminación y un rendimiento fiable. Contáctenos hoy para discutir cómo nuestros hornos tubulares de alúmina pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión