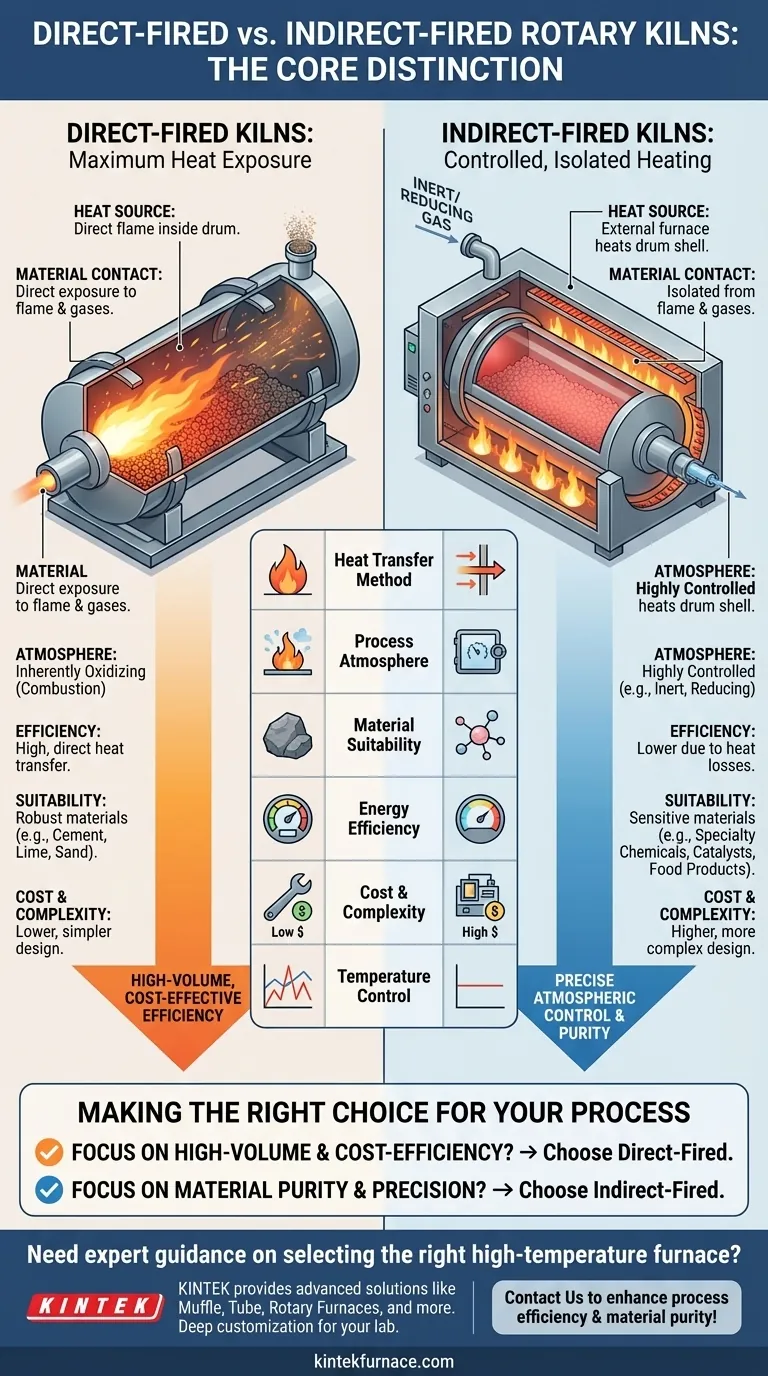

La diferencia fundamental entre un horno rotatorio de calentamiento indirecto y uno de calentamiento directo radica en cómo se introduce el calor al material. En un horno de calentamiento directo, el material se calienta por contacto directo con la llama y los gases de combustión dentro del tambor. Por el contrario, un horno de calentamiento indirecto calienta el material quemando combustible fuera del tambor y transfiriendo esa energía térmica a través de la pared del revestimiento, aislando el material de cualquier subproducto de la combustión.

Elegir entre un horno de calentamiento directo e indirecto es una decisión crítica que se reduce a una única compensación: la eficiencia rentable y de gran volumen del calentamiento directo frente al control atmosférico preciso y la pureza del calentamiento indirecto.

La distinción principal: método de transferencia de calor

El método de transferencia de calor es la única elección de diseño que dicta las capacidades, aplicaciones y limitaciones de todo el sistema.

Hornos de calentamiento directo: máxima exposición al calor

En un sistema de calentamiento directo, un quemador inyecta una llama directamente en el tambor rotatorio. El material que se procesa cae a través de este entorno, entrando en contacto directo con los gases calientes y los productos de la combustión.

Este método proporciona una transferencia de calor excepcionalmente eficiente porque la energía se aplica directamente al material, minimizando las pérdidas térmicas.

Hornos de calentamiento indirecto: calentamiento controlado y aislado

Un horno de calentamiento indirecto funciona más como un horno. El tambor rotatorio está encerrado dentro de un horno aislado o una cubierta de calentamiento más grandes.

El combustible se quema dentro de esta cámara externa, calentando el revestimiento del tambor a la temperatura requerida. Luego, el calor se conduce a través de la pared del revestimiento hasta el material del interior, que nunca toca la llama ni los gases de combustión.

Diferencias operativas clave

Esta diferencia de diseño fundamental crea distinciones operativas significativas que determinan qué horno es el adecuado para un proceso específico.

Atmósfera del proceso y control de la contaminación

Esta es la ventaja más crítica de un horno indirecto. Debido a que la cámara de procesamiento está sellada del entorno exterior, se tiene un control completo sobre la atmósfera interna.

Control y precisión de la temperatura

Los sistemas de calentamiento indirecto ofrecen un control de temperatura más preciso. Calentar la cubierta externa permite un entorno térmico más uniforme y estable, evitando los puntos calientes intensos creados por una llama directa.

Este nivel de control es esencial para materiales sensibles al choque térmico o que requieren un perfil de temperatura muy específico para lograr la reacción deseada.

Idoneidad del material

La elección del horno suele estar dictada por el propio material.

Los hornos de calentamiento directo son ideales para materiales robustos y de gran volumen que no se dañan por el contacto con los gases de combustión. Ejemplos comunes incluyen cemento, cal, arena y agregados.

Los hornos de calentamiento indirecto son necesarios para materiales sensibles donde la pureza es primordial o se requiere una atmósfera específica. Esto incluye productos químicos especiales, catalizadores, ciertos productos alimenticios y polvos metálicos.

Comprender las compensaciones: eficiencia frente a pureza

La selección del horno adecuado implica una clara comprensión de las compensaciones entre eficiencia térmica, costo y control del proceso.

Eficiencia energética y rendimiento

Los hornos de calentamiento directo son generalmente más eficientes energéticamente y pueden manejar volúmenes de material mucho mayores. Aplicar calor directamente a la fuente es el camino termodinámicamente más eficiente.

Los hornos indirectos pierden una parte de su energía calentando la cubierta externa y el espacio de aire antes de que incluso llegue al revestimiento del tambor. Esto los hace menos eficientes para el procesamiento a gran escala y a granel.

Complejidad y coste del sistema

Los sistemas de calentamiento directo son mecánicamente más simples y, por lo tanto, menos costosos de construir y mantener.

Los hornos de calentamiento indirecto son más complejos. Requieren un horno externo, y el revestimiento del tambor a menudo debe construirse con aleaciones de alta temperatura para soportar el estrés térmico constante sin degradarse. Esto aumenta significativamente tanto el costo de capital inicial como los posibles costos de mantenimiento.

Tomar la decisión correcta para su proceso

Su decisión debe guiarse por los requisitos específicos del material que está procesando y sus objetivos operativos.

- Si su enfoque principal es la producción de alto volumen y la eficiencia de costos: Un horno de calentamiento directo es la opción superior para materiales que pueden tolerar el contacto con los gases de combustión.

- Si su enfoque principal es la pureza del material y el control preciso de la atmósfera: Un horno de calentamiento indirecto es la única opción viable para proteger sustancias sensibles y permitir reacciones en ambientes controlados.

Comprender esta distinción central le permite seleccionar la tecnología de horno que se alinea perfectamente con los requisitos de su material y los objetivos de producción.

Tabla resumen:

| Característica | Horno de calentamiento directo | Horno de calentamiento indirecto |

|---|---|---|

| Método de transferencia de calor | Contacto directo con la llama y los gases | Calor a través de la pared del tambor, aislado de la combustión |

| Atmósfera del proceso | Oxidante, debido a la combustión | Controlada (p. ej., inerte o reductora) |

| Idoneidad del material | Materiales robustos (p. ej., cemento, cal) | Materiales sensibles (p. ej., productos químicos, catalizadores) |

| Eficiencia energética | Alta | Menor debido a las pérdidas de calor |

| Costo y complejidad | Menor costo, diseño más simple | Mayor costo, más complejo |

| Control de temperatura | Menos preciso, posibilidad de puntos calientes | Más preciso y uniforme |

¿Necesita orientación experta para seleccionar el horno de alta temperatura adecuado para su laboratorio? KINTEK aprovecha una excepcional investigación y desarrollo y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión los requisitos experimentales únicos para diversos laboratorios. ¡Contáctenos hoy para mejorar la eficiencia de su proceso y la pureza de su material!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado