En resumen, la inducción electromagnética mejora la eficiencia del horno rotatorio al cambiar fundamentalmente el método de calentamiento. En lugar de calentar el horno de afuera hacia adentro, genera calor directamente dentro del material que se está procesando. Este calentamiento directo e interno reduce drásticamente el desperdicio de energía y acelera todo el proceso.

La ventaja principal de la inducción electromagnética es su capacidad para omitir los pasos intermedios ineficientes del calentamiento tradicional. Al convertir la energía eléctrica directamente en energía térmica dentro del material objetivo, elimina las enormes pérdidas de calor asociadas con calentar primero la carcasa del horno y el aire circundante.

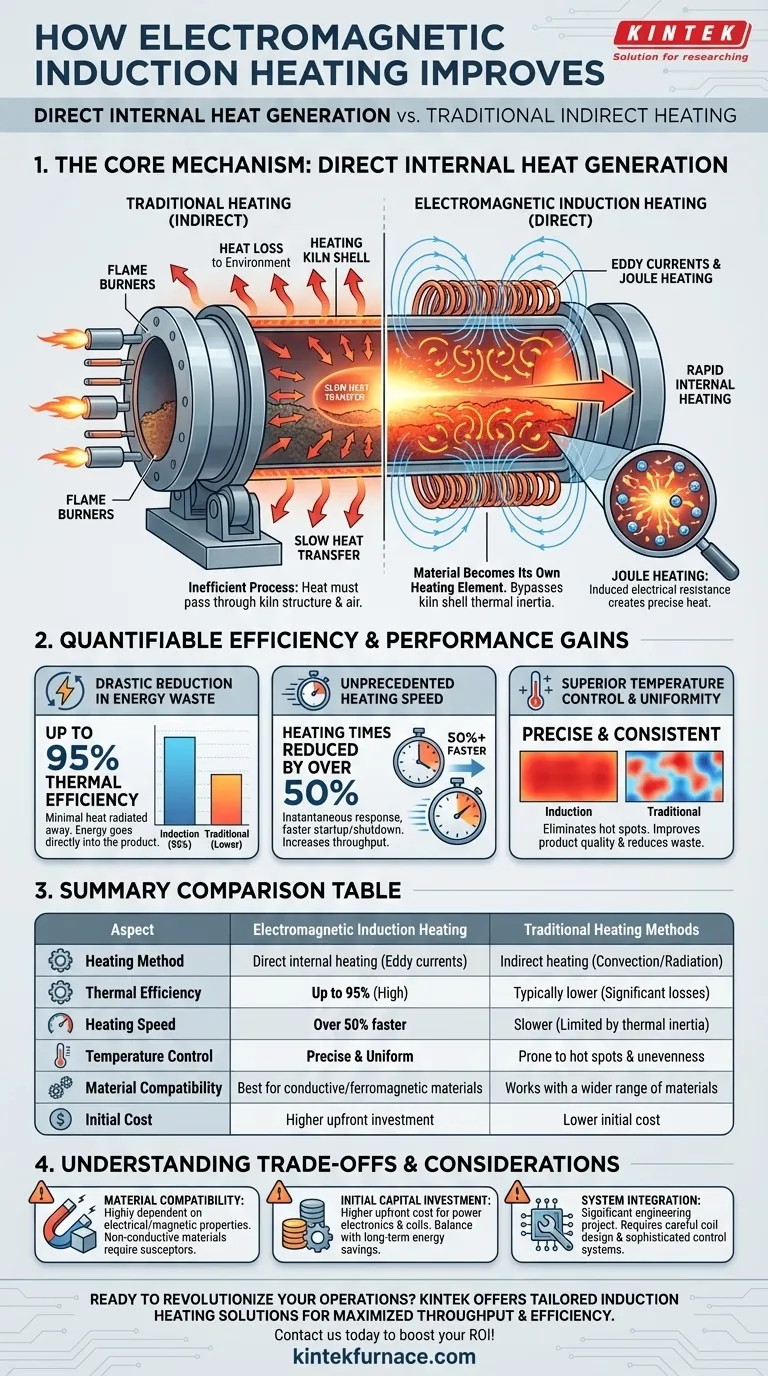

El Mecanismo Central: Generación Directa de Calor Interno

Para comprender las ganancias de eficiencia, primero debe entender la diferencia fundamental en cómo se suministra el calor en comparación con los métodos convencionales como los quemadores de gas o los calentadores de resistencia.

De Energía Eléctrica a Energía Térmica

La inducción electromagnética utiliza un campo magnético para inducir corrientes de Foucault eléctricas dentro del material conductor dentro del horno. La resistencia eléctrica natural del material hace que estas corrientes generen calor interno y preciso, un principio conocido como calentamiento Joule.

Esencialmente, el material se convierte en su propio elemento calefactor.

Omisión de la Transferencia de Calor Convencional

Los hornos tradicionales operan por convección y radiación. Una llama o elemento calefactor calienta la carcasa del horno y el aire interior, que luego transfiere lentamente ese calor al lecho de material.

Este proceso indirecto es inherentemente ineficiente, con una porción significativa de energía perdida en la estructura del horno y el medio ambiente circundante antes de llegar al producto. El calentamiento por inducción omite estos pasos por completo.

Eliminación de la Inercia Térmica

Dado que la inducción no necesita calentar el masivo revestimiento refractario de la carcasa del horno a la temperatura de operación, el tiempo de respuesta del sistema es casi instantáneo. Esta falta de inercia térmica permite ajustes rápidos de temperatura y ciclos de arranque y parada drásticamente más rápidos.

Ganancias Cuantificables en Eficiencia y Rendimiento

Este cambio en la metodología de calentamiento se traduce en mejoras medibles en métricas operativas clave.

Reducción Drástica del Desperdicio de Energía

El beneficio principal es una eficiencia térmica excepcionalmente alta, que puede alcanzar hasta el 95%. Dado que el calor se genera donde se necesita, muy poca energía se irradia desde el exterior del horno, lo que conduce a reducciones significativas en el consumo de energía y los costos operativos.

Velocidad de Calentamiento Sin Precedentes

Al suministrar energía directamente al material, los tiempos de calentamiento pueden reducirse en más del 50% en comparación con los sistemas convencionales. Esto aumenta directamente el rendimiento del horno y la capacidad de producción general sin aumentar su tamaño físico.

Control de Temperatura y Uniformidad Superiores

El calentamiento por inducción es increíblemente preciso y uniforme. Elimina los puntos calientes y la distribución desigual de la temperatura comunes en los hornos calentados tradicionalmente. Esto conduce a una calidad de producto más alta y más consistente y a menos desperdicio de material por sobre o subprocesamiento.

Comprensión de las Compensaciones y Consideraciones

Aunque es potente, la inducción electromagnética no es una solución universal. Una evaluación clara de sus limitaciones es crucial para tomar una decisión informada.

Compatibilidad de Materiales

La efectividad de este método depende en gran medida de las propiedades eléctricas y magnéticas del material que se procesa. Funciona mejor con materiales ferromagnéticos o eléctricamente conductores. Los materiales no conductores no pueden calentarse directamente y requerirían el uso de 'susceptores' conductores mezclados, lo que añade complejidad.

Inversión de Capital Inicial

El costo inicial de un sistema de inducción electromagnética, incluida la electrónica de potencia y las bobinas de inducción, suele ser mayor que el de un sistema convencional calentado por gas o resistencia. Los ahorros de energía a largo plazo deben sopesarse frente a este gasto de capital inicial.

Integración y Complejidad del Sistema

La modernización de un horno rotatorio existente para el calentamiento por inducción es un proyecto de ingeniería significativo. Requiere un diseño cuidadoso de las bobinas de inducción para adaptarse a la geometría del horno y la integración de un sistema sofisticado de potencia y control. Esto no es un simple reemplazo directo.

Tomar la Decisión Correcta para su Operación

La decisión de adoptar el calentamiento por inducción debe estar impulsada por sus prioridades operativas específicas y las características del material.

- Si su enfoque principal es maximizar el rendimiento y el ahorro de energía: La velocidad y la eficiencia térmica de hasta el 95% del calentamiento por inducción presentan un caso convincente para el ROI a largo plazo.

- Si su enfoque principal es la calidad del producto y el control del proceso: El calor preciso y uniforme proporcionado por la inducción ofrece una consistencia inigualable, reduciendo defectos y mejorando el valor del producto final.

- Si está procesando materiales diversos o no conductores: Un estudio de viabilidad exhaustivo es fundamental para determinar si la inducción es viable o si los métodos de calentamiento tradicionales siguen siendo más prácticos.

En última instancia, elegir el calentamiento por inducción es una inversión estratégica en la intensificación de procesos, no solo una actualización de equipo.

Tabla de Resumen:

| Aspecto | Calentamiento por Inducción Electromagnética | Métodos de Calentamiento Tradicionales |

|---|---|---|

| Método de Calentamiento | Calentamiento interno directo a través de corrientes de Foucault | Calentamiento indirecto por convección/radiación |

| Eficiencia Térmica | Hasta 95% | Generalmente menor debido a pérdidas de calor |

| Velocidad de Calentamiento | Más de un 50% más rápido | Más lento, limitado por la inercia térmica |

| Control de Temperatura | Preciso y uniforme | Propenso a puntos calientes e irregularidades |

| Compatibilidad de Materiales | Mejor para materiales conductores/ferromagnéticos | Funciona con un rango más amplio de materiales |

| Costo Inicial | Mayor inversión inicial | Menor costo inicial |

¿Listo para revolucionar sus operaciones de horno rotatorio con calentamiento avanzado por inducción electromagnética?

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura personalizadas. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas.

Ya sea que su objetivo sea maximizar el rendimiento, lograr un ahorro de energía superior o mejorar la calidad del producto, nuestros sistemas de calentamiento por inducción pueden ofrecer hasta un 95% de eficiencia térmica y tiempos de procesamiento más rápidos.

¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos de calentamiento e impulsar su retorno de la inversión!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas