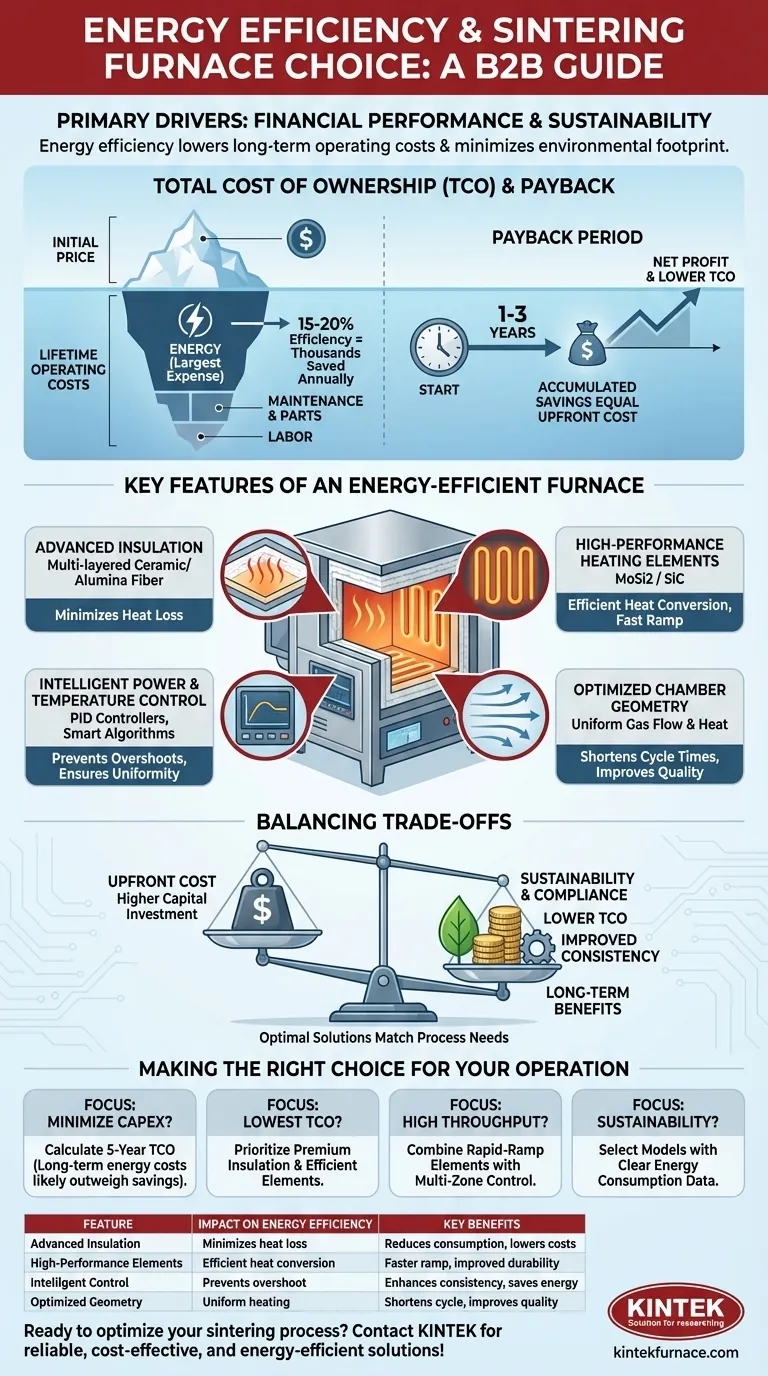

En resumen, la eficiencia energética es un motor principal del rendimiento financiero y la sostenibilidad al seleccionar un horno de sinterización. Impacta directamente en su presupuesto operativo a largo plazo al reducir el consumo de electricidad y gas, que a menudo son los mayores gastos después de la compra inicial. Esta reducción en el uso de energía también minimiza la huella ambiental del horno, alineándose con las normas corporativas y regulatorias modernas.

La decisión de invertir en un horno de sinterización energéticamente eficiente es fundamentalmente una elección estratégica sobre su Costo Total de Propiedad (TCO). Si bien el precio inicial puede ser más alto, los ahorros sustanciales y recurrentes en energía a menudo brindan un rápido retorno de la inversión y un costo total menor durante el ciclo de vida del equipo.

Más allá del precio de etiqueta: el Costo Total de Propiedad

Al evaluar un horno de sinterización, el precio de compra es solo una parte de la ecuación financiera. Una evaluación real requiere calcular el Costo Total de Propiedad (TCO).

¿Qué define el TCO para un horno?

El TCO abarca el precio de compra inicial más todos los costos incurridos durante la vida operativa del horno. Esto incluye el consumo de energía, el mantenimiento rutinario, las piezas de repuesto (como elementos calefactores y aislamiento) y la mano de obra.

Cómo domina la energía los costos operativos

Para equipos de alta temperatura como un horno de sinterización, la energía es el mayor gasto operativo individual. Un horno que es un 15-20% más eficiente puede traducirse en miles de dólares de ahorro anuales, superando rápidamente cualquier diferencia de precio inicial.

Cálculo del período de recuperación

El período de recuperación es el tiempo que tardan los ahorros de energía acumulados en igualar el mayor costo inicial de un modelo eficiente. Para muchas operaciones industriales que ejecutan múltiples ciclos por día, este período puede ser sorprendentemente corto, a menudo entre 1 y 3 años.

Características clave de un horno energéticamente eficiente

La eficiencia energética no es una característica única, sino el resultado de un sistema bien diseñado. Varias tecnologías clave trabajan juntas para minimizar la pérdida de calor y optimizar el uso de la energía.

Paquetes de aislamiento avanzados

Los hornos modernos utilizan aislamiento cerámico y de fibra de alúmina multicapa y liviano. Estos materiales tienen una conductividad térmica extremadamente baja, lo que significa que son mucho mejores para mantener el calor dentro de la cámara en comparación con los ladrillos refractarios antiguos y pesados. Este es el factor más crítico para prevenir el desperdicio de energía.

Elementos calefactores de alto rendimiento

Los elementos calefactores hechos de materiales como Disiliciuro de Molibdeno (MoSi2) o Carburo de Silicio (SiC) están diseñados para la eficiencia a temperaturas muy altas. Convierten la electricidad en calor con una pérdida mínima y, a menudo, pueden aumentar la temperatura más rápidamente, acortando los tiempos de ciclo y el consumo general de energía.

Control inteligente de potencia y temperatura

Los controladores PID (Proporcional-Integral-Derivativo) modernos con algoritmos de ajuste inteligentes evitan el sobreimpulso de temperatura. Superar la temperatura establecida es una fuente significativa de energía desperdiciada y también puede afectar negativamente la calidad de las piezas. El control multizona refina esto aún más al garantizar un calor uniforme, evitando puntos más fríos que podrían requerir tiempos de remojo más largos.

Geometría de la cámara optimizada

Una cámara de horno bien diseñada garantiza un flujo de gas y una distribución de calor uniformes. Esto significa que no hay puntos fríos significativos, lo que permite tiempos de ciclo más cortos y asegura que cada pieza en el lote reciba el mismo tratamiento térmico sin desperdiciar energía para "ponerse al día" en ciertas áreas.

Comprender las compensaciones

Elegir un modelo energéticamente eficiente implica equilibrar el costo inicial con los beneficios a largo plazo. No existen soluciones perfectas, solo las óptimas para una aplicación específica.

El obstáculo del costo inicial

La compensación más significativa es la mayor inversión de capital inicial. Los hornos construidos con aislamiento avanzado, elementos calefactores premium y controles sofisticados cuestan más de fabricar y, por lo tanto, tienen un precio de compra más alto.

Potencial de mantenimiento especializado

Aunque generalmente son fiables, algunos componentes de alto rendimiento pueden requerir procedimientos de mantenimiento específicos o tener diferentes ciclos de vida de reemplazo que las piezas tradicionales. Es crucial comprender el programa de mantenimiento y el costo de los repuestos para cualquier modelo que considere.

Adaptar la eficiencia a su proceso

Un horno optimizado para un ciclo largo y de alta temperatura puede no ser la opción más eficiente para un proceso que involucra muchos ciclos cortos y de menor temperatura. Los beneficios de eficiencia son mayores cuando el diseño del horno se adapta estrechamente a su caso de uso operativo principal.

Tomar la decisión correcta para su operación

Para seleccionar el horno adecuado, primero debe definir su objetivo comercial principal.

- Si su enfoque principal es minimizar el gasto de capital inicial: Un horno estándar puede parecer atractivo, pero debe calcular rigurosamente el TCO proyectado a 5 años. Los costos de energía a largo plazo casi con certeza superarán los ahorros iniciales.

- Si su enfoque principal es el Costo Total de Propiedad más bajo: Priorice un horno con un paquete de aislamiento premium y elementos calefactores eficientes. Estas características brindan los ahorros de energía más significativos y recurrentes, proporcionando el mayor retorno de la inversión.

- Si su enfoque principal es el alto rendimiento y la consistencia del proceso: Busque un horno que combine elementos calefactores de rampa rápida con control de temperatura multizona para garantizar la uniformidad y reducir los tiempos de ciclo.

- Si su enfoque principal es la sostenibilidad y el cumplimiento: Seleccione un modelo para el cual el fabricante pueda proporcionar datos claros sobre el consumo de energía. Esta documentación es fundamental para los informes de sostenibilidad corporativa y para cumplir con las regulaciones ambientales.

En última instancia, elegir un horno en función de su eficiencia energética es una inversión en la salud financiera y la sostenibilidad a largo plazo de su operación.

Tabla de resumen:

| Característica | Impacto en la eficiencia energética | Beneficios clave |

|---|---|---|

| Aislamiento avanzado | Minimiza la pérdida de calor | Reduce el consumo de energía, disminuye los costos operativos |

| Elementos calefactores de alto rendimiento | Conversión eficiente del calor | Tiempos de rampa más rápidos, durabilidad mejorada |

| Sistemas de control inteligentes | Previene el sobreimpulso de temperatura | Mejora la consistencia del proceso, ahorra energía |

| Geometría de cámara optimizada | Garantiza un calentamiento uniforme | Acorta los tiempos de ciclo, mejora la calidad de las piezas |

¿Listo para optimizar su proceso de sinterización con un horno energéticamente eficiente? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Reduzca su costo total de propiedad y mejore la sostenibilidad: contáctenos hoy para discutir cómo podemos ofrecer soluciones fiables y rentables para su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión