En esencia, la deposición química de vapor asistida por plasma de microondas (MPCVD) es un proceso que utiliza energía de microondas enfocada para transformar gas en plasma. Este plasma altamente energizado descompone los gases precursores en sus componentes fundamentales, que posteriormente se depositan sobre un sustrato para formar una película delgada uniforme y de alta pureza.

La principal ventaja de la MPCVD radica en su capacidad para generar un plasma limpio, denso y estable sin contacto directo con los electrodos. Este aislamiento es clave para crear películas excepcionalmente puras y de alta calidad, lo que la convierte en un método líder para materiales como el diamante sintético.

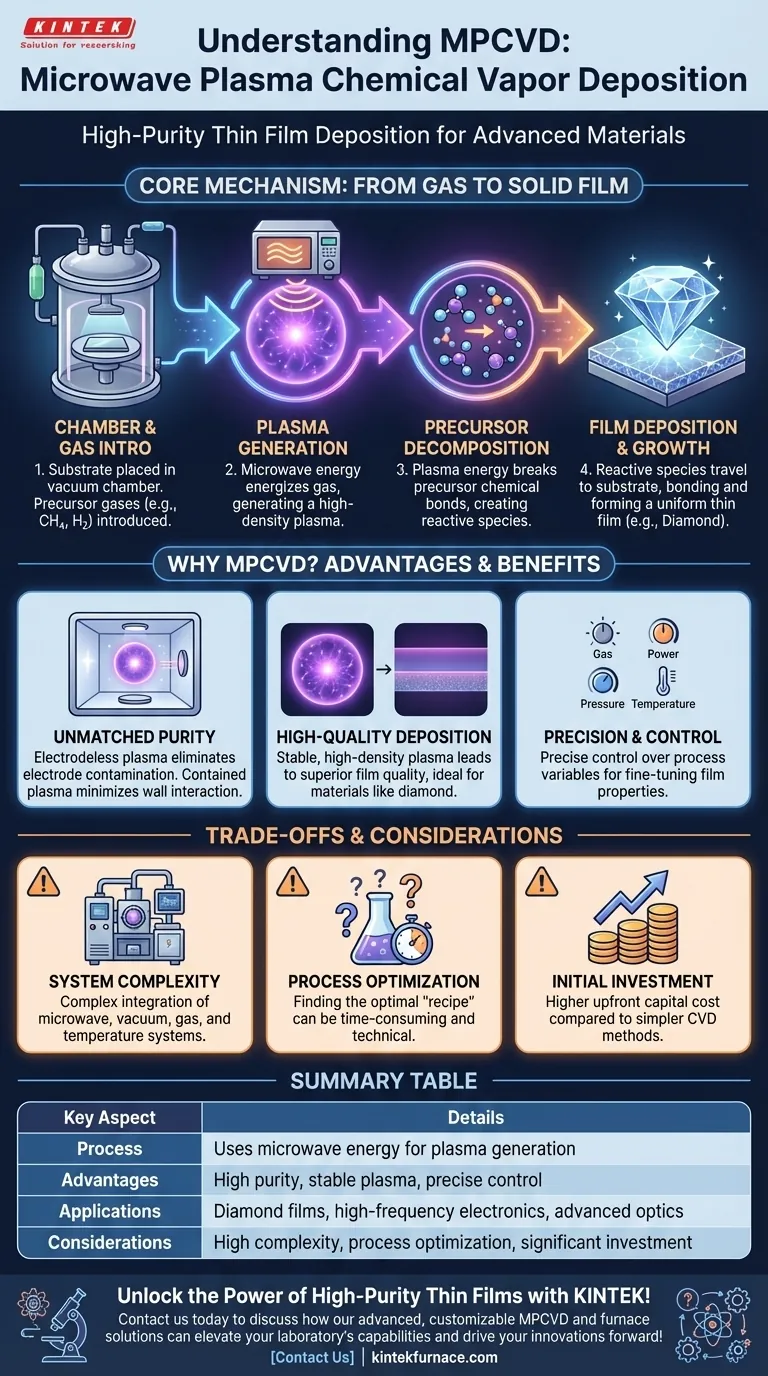

El mecanismo central: del gas a la película sólida

Para entender cómo funciona la MPCVD, es mejor desglosar el proceso en una secuencia de pasos controlados. Cada etapa es crítica para lograr las características finales de la película.

Paso 1: Preparación de la cámara e introducción de gas

Primero, se coloca un sustrato (el material a recubrir) dentro de una cámara de reacción sellada al vacío. Luego, la cámara se evacua a una presión muy baja para eliminar cualquier contaminante.

A continuación, se introduce una mezcla específica de gases precursores en la cámara. Para la deposición de diamante, esto suele ser una mezcla de una fuente de carbono (como metano) e hidrógeno.

Paso 2: Generación de plasma mediante microondas

Un generador de microondas, a menudo un magnetrón, produce energía de microondas de alta frecuencia. Esta energía se guía hacia la cámara de reacción.

El intenso campo electromagnético de las microondas energiza los electrones libres dentro del gas. Estos electrones oscilan violentamente, chocando con los átomos y moléculas de gas.

Paso 3: Descomposición del precursor

Estas colisiones energéticas transfieren energía por todo el gas, liberando más electrones y provocando una ionización generalizada. Este proceso crea rápidamente un plasma de alta densidad, un estado de la materia supercalentado que consiste en iones, electrones y especies neutras.

La intensa energía dentro del plasma es suficiente para romper los enlaces químicos de los gases precursores, descomponiéndolos en especies altamente reactivas. Por ejemplo, el metano (CH₄) se descompone en radicales de carbono e hidrógeno.

Paso 4: Deposición y crecimiento de la película

Estas especies reactivas viajan luego a la superficie del sustrato calentado. Allí, experimentan reacciones químicas que hacen que se unan a la superficie y entre sí.

Capa por capa, estos átomos se acumulan en el sustrato, formando una película delgada sólida, cristalina o amorfa con propiedades precisamente controladas.

Por qué la MPCVD es un método preferido

La MPCVD no es solo una de muchas opciones; sus características únicas la convierten en la opción superior para muchas aplicaciones exigentes.

Pureza inigualable

Los métodos tradicionales de generación de plasma a menudo utilizan electrodos internos, que pueden erosionarse durante el proceso y contaminar la película resultante. La MPCVD es sin electrodos, generando el plasma con energía de microondas externa. Esto elimina una fuente importante de impurezas.

Además, el plasma suele estar contenido en el centro de la cámara, lo que evita que interactúe con las paredes de la cámara y reduce aún más la contaminación.

Deposición de alta calidad

El proceso genera un plasma muy estable y de alta densidad. Esto permite una mayor concentración de especies reactivas, lo que puede conducir a velocidades de deposición más rápidas y una calidad de película superior, particularmente para materiales difíciles de cultivar como el diamante de alta calidad.

Precisión y control

Los operadores tienen un control preciso sobre variables clave como la composición del gas, la presión, la potencia de las microondas y la temperatura del sustrato. Esto permite ajustar con precisión el espesor, la estructura cristalina, la uniformidad y las propiedades electrónicas de la película.

Comprendiendo las ventajas y desventajas

Aunque potente, el método MPCVD tiene consideraciones prácticas que deben sopesarse frente a sus beneficios.

Complejidad del sistema

Un reactor MPCVD es una pieza de equipo compleja. Integra una fuente de energía de microondas, guías de onda, un sistema de alto vacío, un sofisticado manejo de gases y sistemas de control de temperatura precisos, todo lo cual debe funcionar en armonía.

Optimización del proceso

Lograr las propiedades de película deseadas requiere un desarrollo de proceso cuidadoso y, a menudo, que consume mucho tiempo. Encontrar la "receta" óptima de potencia, presión, flujo de gas y temperatura para una aplicación específica es una tarea altamente técnica.

Inversión inicial

Debido a su complejidad e ingeniería de precisión, los sistemas MPCVD suelen representar una mayor inversión de capital inicial en comparación con algunas técnicas de deposición más simples, como la CVD térmica básica.

Tomando la decisión correcta para su objetivo

La selección de MPCVD depende completamente de los requisitos de su producto final.

- Si su enfoque principal es la pureza máxima y la calidad cristalina: la MPCVD es el estándar de la industria para aplicaciones como el diamante monocristalino, la electrónica de alta frecuencia y la óptica avanzada.

- Si su enfoque principal es la uniformidad de grandes áreas para la producción industrial: la MPCVD es altamente escalable y proporciona el plasma estable y uniforme necesario para recubrir obleas grandes o múltiples piezas simultáneamente.

- Si su enfoque principal es la investigación y la exploración de materiales: el control preciso que ofrece la MPCVD la convierte en una herramienta ideal para desarrollar y caracterizar nuevos materiales de película delgada.

Al aprovechar la energía de microondas contenida, la MPCVD proporciona un nivel inigualable de control y pureza en la creación de materiales avanzados.

Tabla resumen:

| Aspecto clave | Detalles |

|---|---|

| Proceso | Utiliza energía de microondas para crear plasma para la descomposición de gases y la deposición de películas |

| Ventajas | Alta pureza, sin contaminación de electrodos, plasma estable, control preciso |

| Aplicaciones | Películas de diamante, electrónica de alta frecuencia, óptica avanzada, investigación |

| Consideraciones | Alta complejidad del sistema, requiere optimización del proceso, inversión inicial significativa |

¡Desbloquee el poder de las películas delgadas de alta pureza con KINTEK!

¿Está trabajando en materiales de vanguardia como el diamante sintético, la electrónica de alta frecuencia o la óptica avanzada? Las soluciones avanzadas de hornos de alta temperatura de KINTEK, incluidos nuestros sistemas especializados de CVD/PECVD, están diseñadas para satisfacer sus necesidades exactas. Con una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para garantizar que sus procesos de MPCVD ofrezcan una pureza, uniformidad y rendimiento superiores. No deje que la complejidad del sistema lo detenga; permítanos ayudarlo a optimizar su deposición para obtener resultados más rápidos y una mayor calidad.

Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden elevar las capacidades de su laboratorio e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo se compara el MPCVD con otros métodos CVD como el HFCVD y el soplete de plasma? Descubra una pureza y uniformidad de película superiores

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza

- ¿Cuáles son las ventajas clave de MPCVD en la síntesis de diamantes? Lograr una producción de diamantes escalable y de alta pureza

- ¿En qué industrias se utiliza comúnmente el sistema de deposición química de vapor por plasma de microondas? Desbloquee la síntesis de materiales de alta pureza