La clave está en el gradiente. La zirconia dental sinterizada equilibra la resistencia y la estética no comprometiendo, sino diseñando una estructura multicapa que imita un diente natural. Logra una alta translucidez en el borde incisal para un aspecto natural, al tiempo que mantiene la resistencia y la opacidad en el área cervical (cuello) para la durabilidad y la tonalidad del color.

La genialidad de la zirconia moderna es que no es un material uniforme. Está diseñada intencionalmente con un gradiente de propiedades, lo que le permite ser estéticamente agradable donde es visible y robustamente fuerte donde el estrés funcional es mayor.

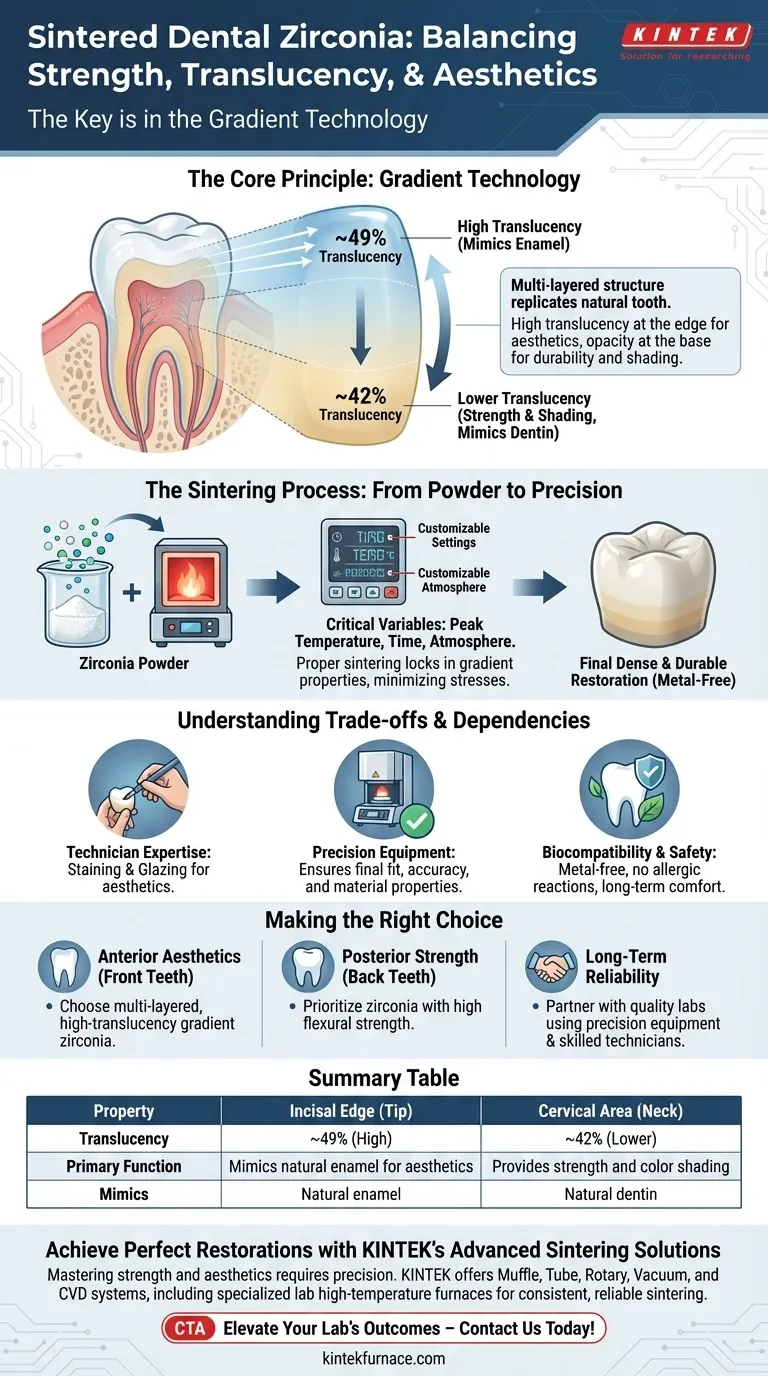

El Principio Fundamental: Tecnología de Gradiente

Las restauraciones modernas de zirconia dental están diseñadas para replicar la compleja estructura de un diente natural, que no es uniforme en su composición o apariencia. Esto se logra a través de la avanzada tecnología de gradiente en el propio material.

Imitando la Estructura del Diente Natural

Un diente natural consta de una capa de esmalte altamente translúcido que cubre un núcleo de dentina más opaco y amarillento. Esta combinación da a los dientes su profundidad y vitalidad características.

La zirconia temprana era muy fuerte pero uniformemente opaca, lo que resultaba en una apariencia menos natural. La zirconia de gradiente resuelve esto incorporando las propiedades del esmalte y la dentina directamente en la restauración.

Cómo Funciona el Gradiente de Translucidez

El material está diseñado con diferentes niveles de translucidez. Transiciona de una mayor translucidez (alrededor del 49%) en la punta incisal a una menor translucidez (alrededor del 42%) en el cuello del diente.

Este gradiente crea una excelente transparencia incisal que imita perfectamente la transmisión de luz del esmalte natural. Al mismo tiempo, la menor transmisión de luz en el cuello proporciona un efecto de sombreado eficaz, bloqueando el color de la estructura dental subyacente.

El Proceso de Sinterización: Del Polvo a la Precisión

Las notables propiedades de la zirconia de gradiente se fijan durante el proceso de sinterización. Este procedimiento de calentamiento altamente controlado es lo que fusiona las partículas de zirconia en una restauración final, densa y duradera.

Las Variables Críticas de Sinterización

El resultado final está dictado por un control preciso de las condiciones de sinterización. Las variables clave incluyen la temperatura máxima, la duración del ciclo de calentamiento y el entorno atmosférico dentro del horno.

La optimización de estos factores es esencial para lograr el gradiente de resistencia y translucidez previsto del material.

Garantizando la Integridad del Material

Un ciclo de sinterización completo y preciso es fundamental para el éxito. Una sinterización adecuada minimiza las tensiones internas y reduce la probabilidad de fallos prematuros, como astillado o fracturas, una vez que la restauración está en uso.

Los hornos de sinterización modernos están diseñados para alta fiabilidad y pueden gestionar múltiples fases del proceso, desde el secado hasta el ciclo de sinterización final, garantizando resultados consistentes y predecibles.

Comprendiendo las Compensaciones y Dependencias

Si bien la ciencia de los materiales es avanzada, la calidad final de una restauración de zirconia sinterizada no está garantizada solo por el material. Depende en gran medida del proceso y la experiencia.

La Habilidad del Técnico es Primordial

La competencia del técnico dental es un factor crítico. Un profesional experimentado comprende cómo manipular el material antes de la sinterización y cómo aplicar técnicas de acabado como el teñido o el esmaltado para lograr el mejor resultado estético posible.

La Calidad del Equipo Importa

La precisión del horno de sinterización y otros equipos digitales impacta directamente en el ajuste final y la precisión de la restauración. El uso de equipos de primera calidad y controlados por temperatura reduce el riesgo de fracturas y garantiza que las propiedades del material se realicen por completo.

Biocompatibilidad y Seguridad

El proceso de sinterización da como resultado un producto final libre de metales, lo que elimina el riesgo de reacciones alérgicas en pacientes sensibles. El procedimiento controlado también produce una restauración altamente duradera, mejorando la comodidad del paciente y la seguridad a largo plazo.

Tomando la Decisión Correcta para su Objetivo

Comprender el equilibrio entre estética y función le permite tomar decisiones más informadas para situaciones clínicas específicas.

- Si su enfoque principal es la estética anterior: Elija una zirconia de gradiente multicapa de alta translucidez para lograr el resultado más realista que imita el esmalte natural.

- Si su enfoque principal es la resistencia posterior: Priorice un material de zirconia conocido por su alta resistencia a la flexión, que es esencial para soportar las fuerzas de la masticación en la parte posterior de la boca.

- Si su enfoque principal es la fiabilidad a largo plazo: Asóciese con un laboratorio dental que demuestre un compromiso con el uso de materiales de alta calidad, equipos de precisión y técnicos cualificados.

En última instancia, dominar el uso de la zirconia sinterizada proviene de comprender que sus propiedades son el resultado directo de un proceso cuidadosamente controlado y ejecutado por expertos.

Tabla Resumen:

| Propiedad | Borde Incisal (Punta) | Área Cervical (Cuello) |

|---|---|---|

| Translucidez | ~49% (Alta) | ~42% (Menor) |

| Función Principal | Imita el esmalte natural para la estética | Proporciona resistencia y sombreado de color |

| Imita | Esmalte natural | Dentina natural |

Logre Restauraciones Dentales Perfectas con las Soluciones Avanzadas de Sinterización de KINTEK

Dominar el equilibrio entre resistencia y estética en la zirconia requiere equipos de precisión. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, incluidos hornos de alta temperatura especializados para laboratorio para una sinterización consistente y fiable. Todas nuestras soluciones son personalizables para satisfacer las necesidades únicas de su laboratorio dental.

Mejore los resultados de su laboratorio: ¡contáctenos hoy para explorar cómo nuestros hornos pueden mejorar sus restauraciones de zirconia!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión