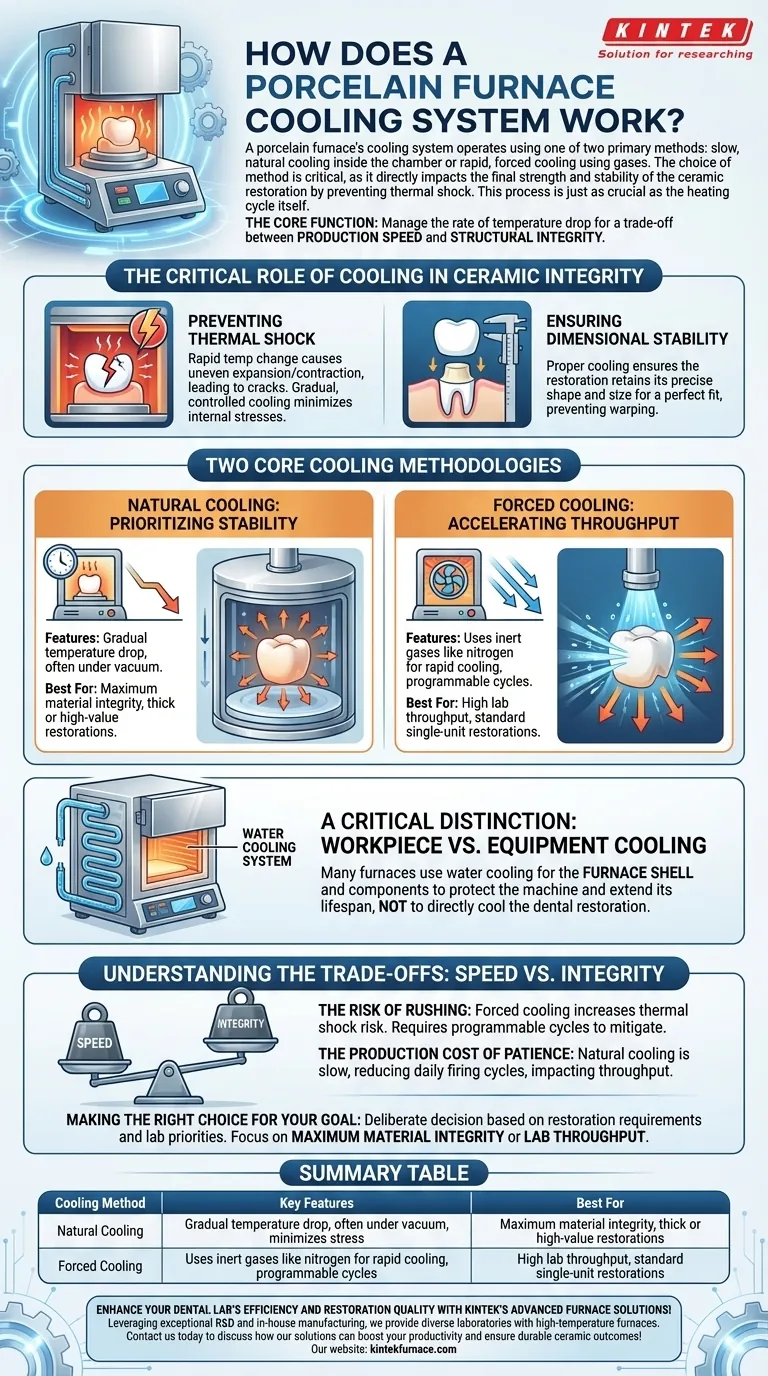

Los sistemas de enfriamiento de los hornos de porcelana están diseñados para evitar el choque térmico y garantizar la estabilidad dimensional de las restauraciones de cerámica dental tras la cocción.Estos sistemas suelen utilizar mecanismos de enfriamiento gradual, ya sea mediante enfriamiento activo incorporado o convección natural controlada, para reducir lentamente la temperatura de la cerámica cocida.El proceso se gestiona cuidadosamente para mantener la integridad del material y evitar las grietas o deformaciones que podrían producirse con los cambios rápidos de temperatura.Los hornos de porcelana modernos suelen contar con velocidades de enfriamiento programables integradas en sus interfaces de control de fácil manejo, lo que permite a los técnicos personalizar el proceso de enfriamiento en función del material cerámico específico que se esté utilizando.

Explicación de los puntos clave:

-

Finalidad de los sistemas de enfriamiento en los hornos de porcelana

- Evita el choque térmico que podría causar grietas o fracturas en las restauraciones cerámicas

- Mantiene la estabilidad dimensional de las prótesis dentales (coronas, puentes, carillas)

- Garantiza la obtención de las propiedades adecuadas de los materiales mediante la reducción controlada de la temperatura

-

Mecanismos de refrigeración

- Sistemas de refrigeración activa incorporados:Algunos hornos utilizan aire forzado u otros métodos activos para controlar con precisión la velocidad de enfriamiento.

- Enfriamiento por convección natural:Muchos hornos se basan en la disipación gradual del calor mediante ventilación controlada

- Las velocidades de enfriamiento programables permiten la personalización para diferentes materiales cerámicos

-

Consideraciones técnicas

- El enfriamiento suele comenzar una vez finalizado el proceso de sinterización

- La reducción de la temperatura debe ser gradual, a menudo siguiendo las directrices específicas del fabricante del material

- Los hornos modernos pueden integrar el control del enfriamiento con otros parámetros del ciclo de cocción.

-

Interfaz de usuario y control

- Las interfaces de pantalla táctil permiten a los técnicos supervisar y ajustar los parámetros de refrigeración

- Los programas preestablecidos suelen incluir perfiles de refrigeración optimizados para los materiales más comunes.

- La supervisión en tiempo real garantiza que el proceso de enfriamiento se desarrolle según lo previsto

-

Aspectos científicos de los materiales

- Las diferentes composiciones cerámicas requieren velocidades de enfriamiento específicas

- Los coeficientes de dilatación térmica deben tenerse en cuenta al diseñar los perfiles de enfriamiento.

- La transición a través de rangos de temperatura críticos se gestiona cuidadosamente

-

Comparación con otros sistemas

- A diferencia de máquina mpcvd sistemas que pueden requerir un enfriamiento rápido, los hornos de porcelana hacen hincapié en una reducción lenta y controlada de la temperatura

- Los requisitos de enfriamiento difieren de los de los hornos tubulares rotatorios que pueden manipular materiales diferentes

-

Implicaciones prácticas para los laboratorios dentales

- Un enfriamiento constante garantiza resultados predecibles en las restauraciones finales

- Una refrigeración adecuada contribuye a la longevidad de las prótesis dentales

- Los técnicos deben conocer los requisitos de refrigeración específicos de cada material

El sistema de refrigeración es un componente crítico que trabaja en concierto con los elementos de calentamiento y los sistemas de control para producir cerámicas dentales de alta calidad.Su funcionamiento refleja la ingeniería de precisión necesaria en los equipos de los laboratorios dentales modernos.

Cuadro sinóptico:

| Aspecto clave | Detalles |

|---|---|

| Finalidad | Evita el choque térmico, mantiene la estabilidad dimensional, garantiza la integridad del material |

| Métodos de enfriamiento | Refrigeración activa (aire forzado) o convección natural con velocidades programables |

| Características técnicas | Reducción gradual de la temperatura, perfiles específicos del material, supervisión en tiempo real |

| Consideraciones sobre materiales | Tasas de enfriamiento personalizadas para diferentes cerámicas, gestión de temperaturas críticas |

| Ventajas del laboratorio | Resultados consistentes, prótesis más duraderas, resultados predecibles |

Actualice su laboratorio dental con tecnología de refrigeración de precisión.

Los avanzados hornos de porcelana KINTEK combinan la excelencia en I+D con perfiles de enfriamiento personalizables para perfeccionar sus restauraciones cerámicas.Nuestra fabricación propia garantiza equipos adaptados a sus requisitos específicos de material.

Póngase en contacto con nuestros expertos hoy mismo para hablar de cómo nuestras soluciones de alta temperatura pueden optimizar su flujo de trabajo y elevar la calidad de sus prótesis.

Productos que podría estar buscando:

Explore los sistemas de calefacción sellados al vacío para un control térmico preciso

Ventanas de observación de alta visibilidad para la supervisión de procesos

Descubra los pasamuros de electrodos de precisión para aplicaciones sensibles

Comprar elementos calefactores térmicos avanzados para un rendimiento constante

Válvulas de vacío para sistemas de atmósfera controlada

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio