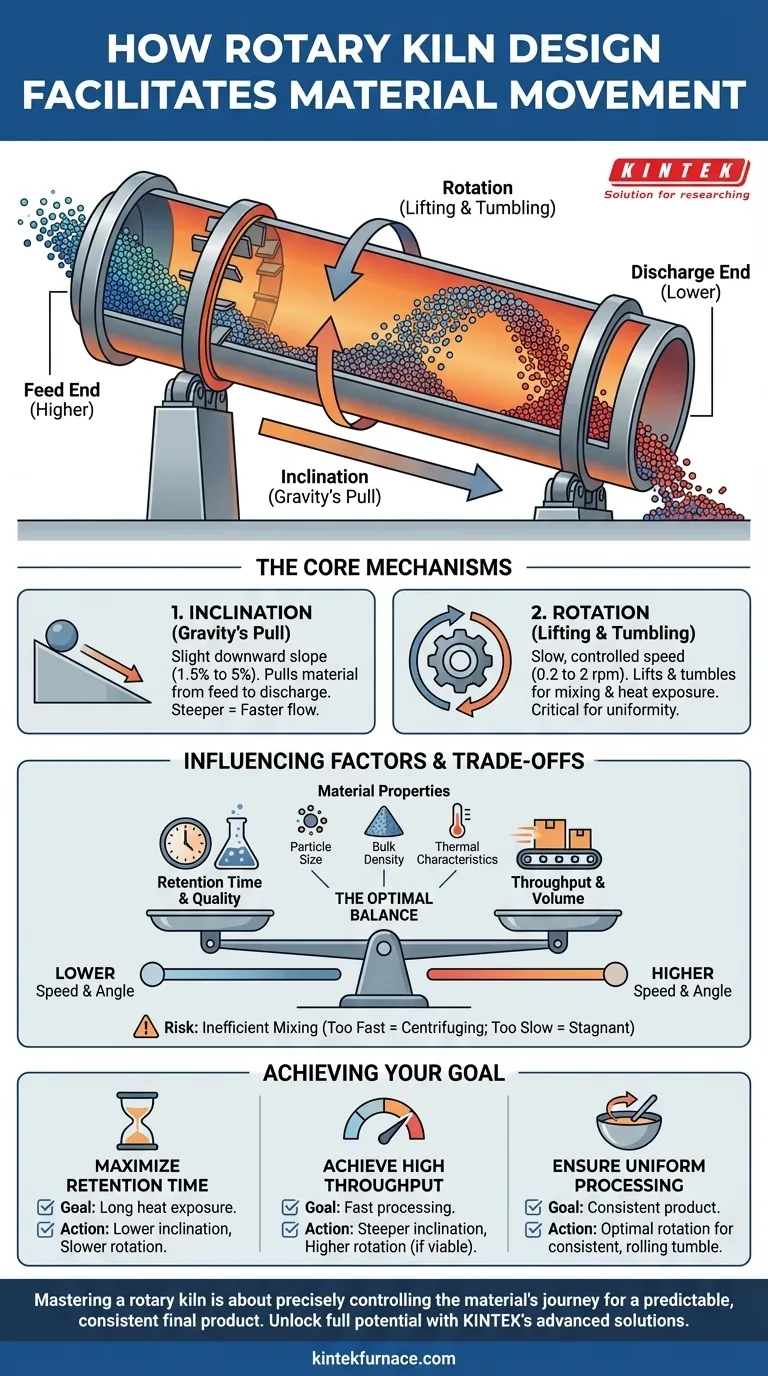

En esencia, el diseño de un horno rotatorio facilita el movimiento del material a través de una combinación simple pero muy efectiva de dos fuerzas principales: la gravedad y el volteo mecánico. El recipiente cilíndrico y largo se establece con un ligero ángulo descendente, y a medida que gira lentamente, el material se levanta continuamente y luego cae hacia adelante, creando un flujo controlado y en cascada desde el extremo de alimentación hasta el extremo de descarga.

La genialidad del horno rotatorio no es solo que mueve el material, sino que lo hace de una manera que garantiza una mezcla continua y una exposición uniforme al calor. Este transporte controlado es el principio fundamental que permite transformaciones físicas y químicas constantes.

Los Mecanismos Centrales del Transporte de Material

El movimiento del material, o "carga", a través de un horno rotatorio no es accidental. Es el resultado de dos características físicas intencionadamente diseñadas que trabajan conjuntamente.

El Papel de la Inclinación (La Fuerza de la Gravedad)

Un horno rotatorio siempre se instala con una ligera pendiente descendente, que generalmente oscila entre el 1.5% y el 5%.

Esta inclinación asegura que la gravedad actúe constantemente sobre el material, arrastrándolo desde el extremo de alimentación más alto hacia el extremo de descarga más bajo. Cuanto más pronunciado sea el ángulo, más rápido tenderá a viajar el material a través del horno.

La Función de la Rotación (Elevación y Volteo)

El horno gira sobre su eje longitudinal a una velocidad muy lenta y controlada, generalmente entre 0.2 y 2 revoluciones por minuto (rpm).

Esta rotación levanta el material por la pared del horno. Una vez que el material alcanza una cierta altura —determinada por su ángulo de reposo—, cae de nuevo hacia el fondo del lecho del horno. Debido a que el horno está inclinado, cada caída resulta en un pequeño avance.

Esta acción constante de elevación y volteo es fundamental para mezclar el material a fondo, asegurando que las nuevas superficies se expongan constantemente a la atmósfera interna y a la fuente de calor del horno.

Cómo las Propiedades del Material Influyen en el Movimiento

El diseño del horno proporciona el marco para el movimiento, pero las características específicas del material que se está procesando dictan cómo se comportará dentro del horno e influyen en los parámetros de diseño.

Tamaño de Partícula y Densidad Aparente

Los materiales con una amplia distribución del tamaño de partícula pueden segregarse durante el volteo, ya que las partículas más grandes se mueven de manera diferente a las más finas.

Los materiales de alta densidad aparente requieren más energía para ser levantados y volteados, lo que a menudo exige sistemas de accionamiento y estructuras de soporte más robustas para el horno. Por el contrario, las cargas peletizadas son uniformes y pueden permitir diámetros de horno más pequeños.

Características Térmicas y Químicas

Las propiedades térmicas del material, como su resistencia al calentamiento (calor específico) y su capacidad para transferir calor (conductividad térmica), determinan el tiempo de residencia necesario.

Para lograr un mayor tiempo de residencia para los materiales que se calientan lentamente o que requieren reacciones químicas extensas, se debe disminuir la inclinación del horno o la velocidad de rotación. Esto ralentiza el avance del material, dándole más tiempo dentro de la zona caliente.

Comprender las Compensaciones (Trade-offs)

Optimizar un horno rotatorio implica equilibrar objetivos operativos en competencia. La principal compensación es entre el rendimiento (throughput) y el tiempo de residencia.

Ajuste de Velocidad frente a Ángulo

Aumentar tanto la velocidad de rotación como el ángulo de inclinación aumentará la velocidad a la que el material se mueve a través del horno, aumentando así el rendimiento (throughput).

Sin embargo, esto tiene el costo de un tiempo de residencia reducido. Esto puede ser perjudicial si el material requiere una duración específica de exposición al calor para completar su transformación química o física.

El Riesgo de Mezcla Ineficiente

Si la velocidad de rotación es demasiado alta, el material puede comenzar a "centrifugarse", pegándose a la pared del horno en lugar de voltearse. Esto elimina la mezcla y conduce a una transferencia de calor deficiente y a un producto no uniforme.

Si la velocidad es demasiado baja, el horno puede no lograr la acción de volteo necesaria para una mezcla adecuada, lo que resulta en un lecho de material estancado con una exposición al calor ineficiente.

Tomar la Decisión Correcta para Su Objetivo

Los parámetros operativos de un horno rotatorio deben establecerse en función del resultado deseado para el material específico que se procesa.

- Si su enfoque principal es maximizar el tiempo de residencia: Opte por un ángulo de inclinación más bajo y una velocidad de rotación más lenta para asegurar que el material pase el máximo tiempo posible en el horno.

- Si su enfoque principal es lograr un alto rendimiento (throughput): Utilice un ángulo de inclinación más pronunciado y una velocidad de rotación más alta, siempre que la transformación requerida del material pueda completarse en un tiempo más corto.

- Si su enfoque principal es garantizar un procesamiento uniforme: Dé prioridad a una velocidad de rotación que cree un volteo rodante y constante, que es la clave para una mezcla completa y una distribución uniforme del calor.

En última instancia, dominar un horno rotatorio consiste en controlar con precisión el viaje del material para lograr un producto final predecible y consistente.

Tabla Resumen:

| Mecanismo | Función | Parámetros Clave |

|---|---|---|

| Inclinación | Usa la gravedad para arrastrar el material del extremo de alimentación al de descarga | Pendiente: 1.5% a 5% |

| Rotación | Levanta y voltea el material para la mezcla y el avance | Velocidad: 0.2 a 2 rpm |

| Propiedades del Material | Influyen en el movimiento y los ajustes del diseño del horno | Tamaño de partícula, densidad aparente, características térmicas |

| Compensaciones | Equilibra el rendimiento (throughput) frente al tiempo de residencia para un procesamiento óptimo | Ajuste de velocidad y ángulo según los objetivos |

¡Desbloquee todo el potencial de su procesamiento de materiales con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos rotatorios y otros sistemas como Hornos Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la eficiencia y la coherencia. Contáctenos hoy para discutir cómo podemos optimizar sus operaciones.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas