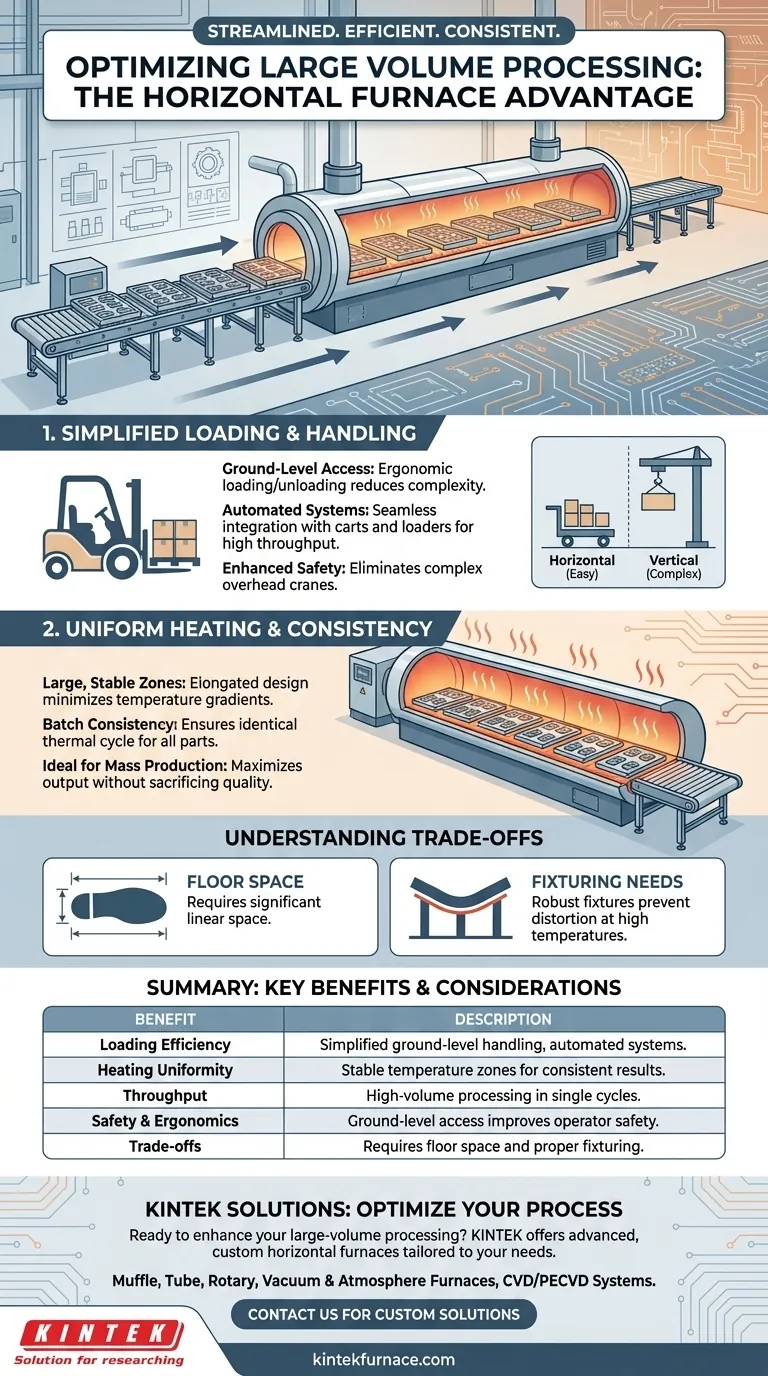

En esencia, un diseño de horno horizontal beneficia el procesamiento de grandes volúmenes al simplificar las dos etapas más críticas: la carga del material y su calentamiento uniforme. Esta orientación permite un manejo de materiales simplificado a nivel del suelo y crea un entorno ideal para un tratamiento térmico constante en un gran lote de piezas, lo que lo convierte en la piedra angular de la fabricación de alto rendimiento.

La principal ventaja de un horno horizontal no es meramente su orientación, sino cómo este diseño facilita el uso de sistemas eficientes y automatizados de manipulación de materiales y asegura un calentamiento uniforme, que son los requisitos clave para una producción fiable a gran escala.

La Mecánica de la Carga Eficiente

El beneficio más inmediato de un diseño horizontal se observa incluso antes de que comience el proceso de calentamiento. La facilidad de carga y descarga se traduce directamente en un mayor rendimiento y una menor complejidad operativa.

Manejo Simplificado de Materiales

Los hornos horizontales están diseñados para un movimiento lineal sencillo. Las cargas de trabajo suelen colocarse en bandejas o cestas que pueden ser rodadas o transportadas directamente a la cámara en carros integrados o cargadores automatizados.

Esto elimina la necesidad de complejas grúas elevadas o polipastos a menudo requeridos para los hornos verticales de carga superior, simplificando todo el flujo de trabajo de manipulación de materiales.

Mayor Accesibilidad y Seguridad

Cargar un horno a la altura de la cintura o del suelo es inherentemente más seguro y ergonómico que manipular una carga suspendida.

Los operadores pueden acceder fácilmente a la carga de trabajo para su colocación, ajuste e inspección posterior al proceso. Este acceso a nivel del suelo simplifica la integración del horno en una línea de producción.

Optimización del Proceso Térmico

Más allá de la carga, la geometría de la cámara horizontal es excepcionalmente adecuada para procesar grandes volúmenes de material con alta consistencia.

Creación de Zonas de Temperatura Uniformes

La forma alargada de una zona caliente horizontal permite la creación de grandes áreas estables de temperatura uniforme. Esto es crítico para procesos como la soldadura fuerte, el recocido o la sinterización, donde cada pieza en un lote grande debe experimentar exactamente el mismo ciclo térmico.

Este diseño minimiza los gradientes de temperatura, asegurando propiedades metalúrgicas consistentes en toda la carga de trabajo.

Ideal para la Consistencia del Lote

El área de carga plana y expansiva permite que numerosas piezas se dispongan en una sola capa o en cestas estructuradas. Este arreglo asegura que cada pieza esté igualmente expuesta a los elementos calefactores y al ambiente de vacío.

Al procesar más piezas en un solo ciclo fiable, el horno maximiza la producción sin sacrificar el control de calidad.

Entendiendo las Ventajas y Desventajas

Aunque es potente, el diseño horizontal no es universalmente superior. Comprender sus limitaciones es clave para tomar una decisión informada.

Consideraciones sobre el Espacio en Planta

Los hornos horizontales, por su naturaleza, requieren una cantidad significativa de espacio lineal en planta. En una instalación concurrida donde el espacio es limitado, un horno vertical con una huella más pequeña podría ser una opción más práctica.

La longitud total debe tener en cuenta el cuerpo del horno, el área de carga/descarga y cualquier sistema de transporte asociado.

La Necesidad de Fijación Adecuada

Para piezas largas, pesadas o delicadas, el riesgo de pandeo o distorsión a altas temperaturas puede ser una preocupación en una orientación horizontal.

Esto requiere el uso de fijaciones y soportes robustos y bien diseñados para mantener la integridad geométrica de las piezas durante todo el ciclo térmico. El diseño y el costo de esta fijación deben tenerse en cuenta en el proceso general.

Tomando la Decisión Correcta para su Aplicación

La selección de la orientación correcta del horno depende completamente de sus objetivos de producción específicos, las limitaciones de la instalación y la naturaleza de las piezas que se procesan.

- Si su enfoque principal es la producción por lotes de alto rendimiento: El diseño horizontal es la opción predeterminada debido a su eficiencia inigualable en la carga y el procesamiento de grandes cargas de trabajo estandarizadas.

- Si su enfoque principal es la conservación del espacio en la planta de la fábrica: Un horno vertical puede ser más adecuado, ya que su huella es significativamente más pequeña para un volumen de cámara determinado.

- Si su enfoque principal es el procesamiento de piezas muy largas y delgadas que no deben distorsionarse: Un horno vertical, donde la pieza se puede colgar para evitar el pandeo, podría ofrecer una ventaja distintiva.

Comprender estos principios de diseño fundamentales le permite seleccionar el equipo que mejor se alinea con sus objetivos operativos y financieros.

Tabla Resumen:

| Aspecto | Beneficio |

|---|---|

| Eficiencia de Carga | Manejo simplificado a nivel del suelo con sistemas automatizados, reduciendo la complejidad y el tiempo |

| Uniformidad de Calentamiento | El diseño de cámara alargada crea zonas de temperatura estables para resultados de lote consistentes |

| Rendimiento | Permite el procesamiento de grandes volúmenes en ciclos únicos, ideal para la producción en masa |

| Seguridad y Ergonomía | El acceso a nivel del suelo mejora la seguridad del operador y la facilidad de uso |

| Ventajas y Desventajas | Requiere más espacio en planta y fijación adecuada para evitar la distorsión de las piezas |

¿Listo para optimizar su procesamiento de grandes volúmenes con un horno horizontal personalizado? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Mufla, de Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su eficiencia y producción.

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de ZnO-SP? Domina el control de la síntesis a nanoescala

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?

- ¿Por qué se utiliza un horno mufla de alta temperatura para el precalentamiento del polvo de Ni-BN? Lograr una densidad de recubrimiento sin defectos.

- ¿Cómo facilita el calentamiento a alta temperatura la conversión de cáscaras de arroz en precursores inorgánicos para la extracción de sílice?