En esencia, un horno de inducción IGBT mejora la eficiencia mediante el uso de electrónica de estado sólido avanzada para controlar con precisión la frecuencia eléctrica y la potencia suministrada a la masa fundida. Esta tecnología, construida en torno al transistor bipolar de puerta aislada (IGBT), permite que el horno se adapte constantemente a las propiedades eléctricas cambiantes de la carga no magnética, asegurando la máxima transferencia de energía durante todo el proceso de fundición.

La ventaja fundamental de un horno IGBT es su capacidad para desacoplar la frecuencia de funcionamiento de la carga. Esto le permite mantener una entrega de potencia óptima desde un arranque en frío hasta un estado totalmente fundido, un factor crítico para fundir eficientemente materiales no magnéticos como el cobre y el aluminio.

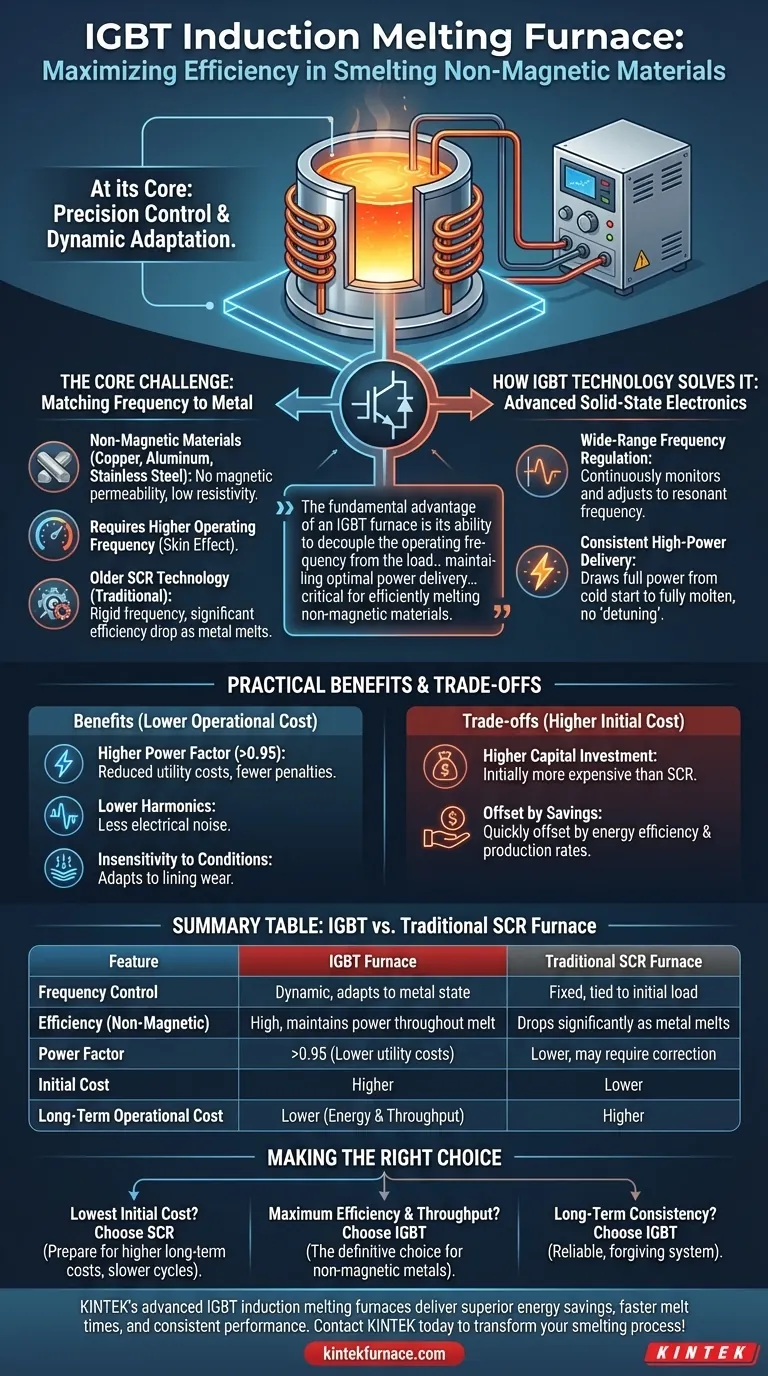

El Desafío Central: Adaptar la Frecuencia al Metal

Para comprender el impacto del IGBT, primero debemos entender la física de la inducción y los desafíos específicos que plantean los materiales no magnéticos.

El Principio de Calentamiento por Inducción

El calentamiento por inducción funciona creando un potente campo magnético alterno dentro de una bobina. Cuando se coloca un material conductor como el metal en su interior, este campo induce potentes corrientes eléctricas dentro del propio metal, conocidas como corrientes de Foucault. La resistencia natural del metal a estas corrientes genera un calor inmenso, provocando su fusión.

El Problema con los Materiales No Magnéticos

La eficiencia de este proceso depende en gran medida de la frecuencia eléctrica y de las propiedades del metal. Los materiales no magnéticos como el cobre, el aluminio y el acero inoxidable no tienen permeabilidad magnética y, por lo general, tienen una baja resistividad eléctrica.

Esto significa que requieren una frecuencia de operación más alta para generar calor de manera eficiente. El calentamiento se concentra cerca de la superficie —un fenómeno llamado efecto piel— y una frecuencia más alta crea una capa de calentamiento más delgada e intensa, mejorando la transferencia de energía.

La Limitación de la Tecnología Antigua

Los hornos más antiguos suelen utilizar tecnología SCR (Rectificador Controlado de Silicio). En estos sistemas, la frecuencia de operación está rígidamente ligada a las características físicas de la bobina del horno y la carga metálica (la "carga").

A medida que el metal se calienta y se funde, sus propiedades eléctricas cambian drásticamente. Esto provoca que la frecuencia de resonancia ideal se desplace. Un horno SCR no puede "perseguir" eficazmente este objetivo en movimiento, lo que provoca una caída significativa de potencia y eficiencia a mitad de la fusión.

Cómo la Tecnología IGBT Resuelve el Problema

El IGBT es un interruptor electrónico de alta potencia y alta velocidad que cambia fundamentalmente la arquitectura de la fuente de alimentación del horno.

El Poder de la Regulación de Frecuencia de Amplio Rango

Una fuente de alimentación basada en IGBT (conocida como inversor en serie) puede operar en un rango de frecuencia muy amplio. Un sistema de control sofisticado monitorea continuamente el estado eléctrico del horno.

Este sistema utiliza un bucle de retroalimentación para ajustar instantáneamente la frecuencia de salida para que coincida con la frecuencia de resonancia exacta de la bobina y la carga en cualquier momento. Esto es verdadera regulación de frecuencia.

Mantener la Potencia Máxima de Principio a Fin

Debido a que el horno siempre puede operar a su frecuencia más eficiente, puede extraer toda la potencia de la fuente de alimentación durante todo el ciclo. No se "desafina" a medida que el metal se funde.

Esto da como resultado una entrega de potencia constante y alta que acorta significativamente los tiempos de fusión y reduce la energía total (kWh) consumida por tonelada de metal producida. Esta es la esencia de su superior regulación de potencia.

Comprender los Beneficios Prácticos y las Compensaciones

Si bien la tecnología es superior, es importante sopesar sus beneficios frente a sus costos.

Mayor Factor de Potencia y Menos Armónicos

Las fuentes de alimentación IGBT modernas logran un factor de potencia muy alto (típicamente superior a 0.95) sin necesidad de bancos de condensadores grandes y costosos. Esto reduce los costos de electricidad al minimizar las penalizaciones del proveedor de servicios públicos. También producen mucho menos ruido eléctrico, o "armónicos", en la red eléctrica.

Insensibilidad a las Condiciones Operativas

La referencia señala correctamente que la eficiencia se ve menos afectada por el espesor de la carga o del revestimiento. A medida que el revestimiento refractario se desgasta con el tiempo, sus propiedades cambian, lo que desafinaría a un horno SCR más antiguo.

El sistema IGBT simplemente se adapta, encuentra la nueva frecuencia óptima y continúa funcionando con máxima eficiencia. Esto hace que su rendimiento sea más consistente y fiable a largo plazo.

El Análisis de Costo-Beneficio

La principal compensación es el costo de capital inicial. Los hornos IGBT son generalmente más caros de comprar que sus contrapartes SCR.

Sin embargo, este mayor costo inicial a menudo se compensa rápidamente con importantes ahorros operativos debido al menor consumo de energía, tasas de producción más rápidas (mayor rendimiento) y menores penalizaciones de servicios públicos.

Tomar la Decisión Correcta para su Objetivo

Su decisión debe basarse en una comprensión clara de sus prioridades operativas y su modelo financiero.

- Si su enfoque principal es el costo de capital inicial más bajo posible: Un horno basado en SCR puede parecer atractivo, pero debe presupuestar un mayor consumo de energía a largo plazo y ciclos de fusión potencialmente más lentos.

- Si su enfoque principal es la máxima eficiencia energética y el rendimiento: El horno IGBT es la opción definitiva, especialmente al fundir metales no magnéticos donde su control de frecuencia proporciona una clara ventaja.

- Si su enfoque principal es la consistencia operativa a largo plazo: La capacidad del IGBT para adaptarse a condiciones cambiantes como el desgaste del revestimiento lo convierte en un sistema más fiable y tolerante, asegurando un rendimiento predecible.

En última instancia, invertir en tecnología IGBT es una decisión estratégica para priorizar la eficiencia operativa y la productividad a largo plazo sobre los ahorros de capital a corto plazo.

Tabla Resumen:

| Característica | Horno IGBT | Horno SCR Tradicional |

|---|---|---|

| Control de Frecuencia | Dinámico, se adapta al estado del metal | Fijo, ligado a la carga inicial |

| Eficiencia (No Magnético) | Alta, mantiene la potencia durante toda la fusión | Cae significativamente a medida que el metal se funde |

| Factor de Potencia | >0.95 (Menores costos de servicios públicos) | Menor, puede requerir corrección |

| Costo Inicial | Mayor | Menor |

| Costo Operativo a Largo Plazo | Menor (Energía y Rendimiento) | Mayor |

¿Listo para maximizar la eficiencia de sus operaciones de fundición de metales no magnéticos?

Los hornos de fusión por inducción IGBT avanzados de KINTEK están diseñados para ofrecer un ahorro de energía superior, tiempos de fusión más rápidos y un rendimiento constante. Nuestras soluciones son ideales para fundiciones y productores de metales que trabajan con cobre, aluminio y acero inoxidable.

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios e instalaciones de producción soluciones avanzadas de procesamiento térmico. Nuestra línea de productos, que incluye hornos de fusión por inducción, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos operativos únicos.

Contacte a KINTEK hoy mismo para analizar cómo nuestra tecnología IGBT puede transformar su proceso de fundición e impulsar sus resultados finales.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear