El impulsor de una bomba de vacío de circulación de agua crea el vacío indirectamente. No mueve el gas directamente, sino que utiliza la fuerza centrífuga para hacer girar un anillo cautivo de agua contra la carcasa exterior de la bomba. Dado que el impulsor está montado descentrado, el espacio entre sus palas y este anillo de agua se expande y contrae constantemente, creando zonas de baja presión que aspiran el gas y zonas de alta presión que lo expulsan.

La clave de todo el proceso es la colocación excéntrica (descentrada) del impulsor dentro de la carcasa de la bomba. Esta geometría fuerza la formación de un vacío en forma de media luna entre el cubo del impulsor y el anillo de agua, que es el motor de la acción de vacío.

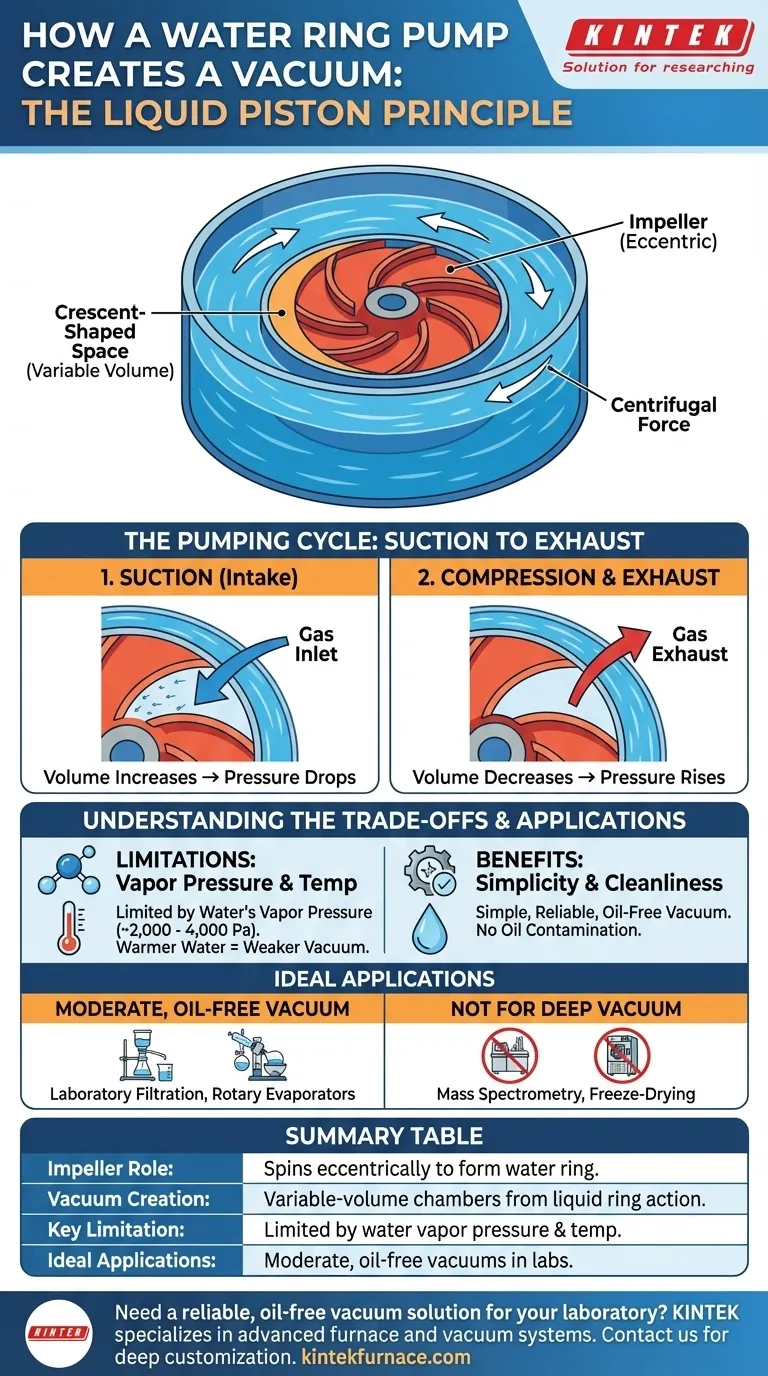

El principio fundamental: el pistón líquido

Una bomba de anillo líquido es un tipo de bomba rotativa de desplazamiento positivo. Su genialidad reside en utilizar un líquido simple y fácilmente disponible, el agua, para actuar como una serie de pistones en movimiento.

Creación del anillo líquido

Cuando se enciende la bomba, el impulsor gira rápidamente. Esta rotación lanza el agua dentro de la bomba hacia afuera contra la carcasa cilíndrica debido a la fuerza centrífuga. Esto forma un anillo de líquido estable y concéntrico que sigue la forma de la carcasa.

El papel crítico de la excentricidad

El impulsor no está montado en el centro de la carcasa cilíndrica; está montado excéntricamente. Esto significa que el cubo del impulsor está más cerca de la pared de la carcasa en un punto (por ejemplo, la parte inferior) y más lejos de ella en otro (por ejemplo, la parte superior).

Esta disposición descentrada es lo que crea un espacio en forma de media luna entre el cubo del impulsor y la superficie interior del anillo líquido.

El 'pistón líquido' en acción

Las palas del impulsor dividen este espacio en forma de media luna en una serie de pequeñas cámaras o "celdas". A medida que el impulsor gira, el volumen de cada celda cambia drásticamente.

La pared interior del anillo de agua actúa eficazmente como una culata de cilindro líquido, mientras que las palas del impulsor actúan como pistones que se mueven hacia adelante y hacia atrás dentro de ella.

El ciclo de bombeo: de succión a escape

Todo el proceso de vacío ocurre en una rotación continua y suave.

-

Succión (admisión): A medida que una cámara gira alejándose del punto más cercano a la carcasa, el anillo de agua retrocede. El volumen dentro de esa cámara aumenta, causando una caída de presión. Esto crea el vacío que aspira el gas a través del puerto de entrada.

-

Compresión y escape: A medida que esa misma cámara continúa su rotación hacia el punto más cercano, el anillo de agua avanza. El volumen dentro de la cámara disminuye, comprimiendo el gas atrapado. Este gas a alta presión es luego forzado a salir por el puerto de escape.

Comprendiendo las ventajas y desventajas

Aunque es elegante en su simplicidad, el diseño de una bomba de anillo líquido tiene limitaciones inherentes que debe comprender.

La limitación de la presión de vapor

El vacío máximo que puede lograr una bomba está limitado por la presión de vapor saturado de su fluido de trabajo. El agua tiene una presión de vapor relativamente alta en comparación con los aceites de vacío especializados.

Esto significa que, a una cierta presión baja, el agua misma comenzará a hervir, llenando el vacío con vapor de agua y evitando que la presión descienda aún más. Típicamente, una bomba de anillo de agua está limitada a un vacío de 2.000 a 4.000 Pa. En contraste, una bomba sellada con aceite puede alcanzar presiones tan bajas como 130 Pa o menos.

El impacto de la temperatura del agua

La presión de vapor depende en gran medida de la temperatura. El agua más caliente tiene una presión de vapor más alta, lo que significa que hervirá a una presión más alta (un vacío más débil).

Por esta razón, el rendimiento de una bomba de anillo de agua disminuye a medida que el agua circulante se calienta. El uso de agua fría es fundamental para lograr el mejor vacío posible.

El beneficio: simplicidad y limpieza

La principal compensación por esta limitada profundidad de vacío es un inmenso beneficio práctico. Estas bombas son mecánicamente simples, fiables y producen un vacío limpio y sin aceite. Esto las hace ideales para aplicaciones donde la contaminación por aceite sería un problema.

Elegir la opción correcta para su aplicación

Comprender este mecanismo le permite seleccionar la bomba correcta para su objetivo específico.

- Si su enfoque principal es un vacío moderado y limpio (por ejemplo, filtración de laboratorio, evaporadores rotatorios): Una bomba de circulación de agua es una excelente opción de bajo mantenimiento debido a su simplicidad y operación sin aceite.

- Si su enfoque principal es lograr un vacío profundo o alto (por ejemplo, espectrometría de masas, liofilización): Debe utilizar una tecnología como una bomba de paletas rotativas sellada con aceite, ya que una bomba de anillo de agua no puede alcanzar físicamente las bajas presiones requeridas.

Al comprender el principio del anillo líquido, puede aprovechar eficazmente sus puntos fuertes respetando sus limitaciones fundamentales.

Tabla resumen:

| Función | Descripción |

|---|---|

| Función del impulsor | Gira excéntricamente para formar un anillo de agua mediante fuerza centrífuga, creando cámaras de volumen variable. |

| Creación de vacío | Las cámaras se expanden para aspirar gas (succión) y se comprimen para expulsarlo, impulsadas por el anillo líquido. |

| Limitación clave | Limitado por la presión de vapor del agua, logrando vacíos de 2.000-4.000 Pa; el rendimiento depende de la temperatura del agua. |

| Aplicaciones ideales | Ideal para vacíos moderados y sin aceite en laboratorios (por ejemplo, filtración, evaporadores rotatorios); no para vacíos profundos. |

¿Necesita una solución de vacío fiable y sin aceite para su laboratorio? KINTEK se especializa en sistemas avanzados de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia y precisión de su laboratorio.

Guía Visual

Productos relacionados

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son los beneficios de la bomba de vacío de agua circulante mejorada? Ahorre costes y sea ecológico en su laboratorio

- ¿Cuál es el propósito de utilizar un crisol de carbono vítreo y el tratamiento con gas HCl? Garantizar sistemas de sales fundidas puras

- ¿Cuáles son los principales porcentajes de composición de los tubos de alúmina? Optimice el rendimiento para aplicaciones de alta temperatura

- ¿Dónde se utilizan comúnmente las bombas de vacío de circulación de agua? Esenciales para el manejo de vapores en laboratorio e industria

- ¿Qué papel juega un controlador de flujo másico (MFC) en la distribución de gases? Garantice la precisión en la evaluación del rendimiento del sensor

- ¿Cómo contribuye un sistema de vacío de laboratorio a las aleaciones de alta entropía de alta pureza? Perspectivas esenciales

- ¿Qué es la lana de aluminosilicato (ASW) y cuál es su rango de temperatura de aplicación típico? Descubra Soluciones de Aislamiento para Altas Temperaturas

- ¿Cuál es la función principal de un pirómetro de radiación en la validación de simulaciones de hornos? Garantizar la precisión del modelo