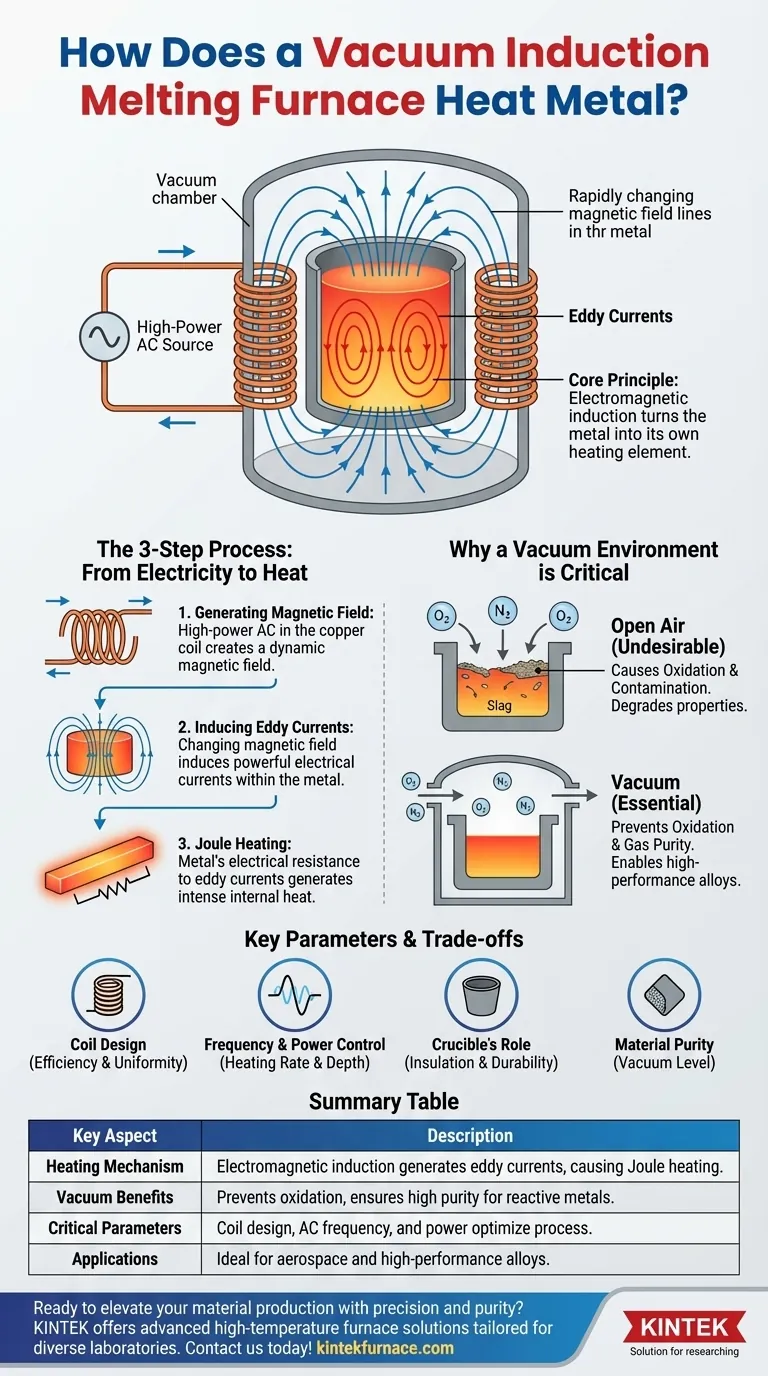

En un horno de inducción al vacío, la bobina calienta el metal sin ningún contacto directo. Genera un campo magnético potente y que cambia rápidamente, el cual penetra la carga metálica. Este campo induce fuertes corrientes eléctricas —conocidas como corrientes de Foucault— directamente dentro del propio metal, y la resistencia eléctrica del material a estas corrientes hace que se caliente rápidamente, se licúe y se funda.

El principio fundamental es que la inducción electromagnética convierte el metal en su propio elemento calefactor. La combinación de este método de calentamiento sin contacto con un entorno de vacío es lo que permite la producción de aleaciones extremadamente puras, reactivas y de alto rendimiento, libres de la contaminación y oxidación que ocurrirían al aire libre.

El Principio Fundamental: De la Electricidad al Calor

El proceso de calentamiento por inducción es una transferencia de energía limpia y contenida que ocurre en tres pasos distintos. Aprovecha leyes fundamentales de la física para generar calor precisamente donde se necesita, dentro del metal.

Paso 1: Generación del Campo Magnético

Un horno de inducción comienza con una fuente de corriente alterna (CA) de alta potencia. Esta corriente se alimenta a una bobina de cobre enrollada con precisión que rodea el crisol que contiene el metal.

Debido a que la corriente es alterna, cambia de dirección de forma continua y rápida. Este flujo dinámico de electricidad genera un campo magnético igualmente dinámico y potente en el espacio dentro y alrededor de la bobina.

Paso 2: Inducción de Corrientes de Foucault

Este campo magnético que cambia rápidamente penetra el metal eléctricamente conductivo dentro del crisol. Según la Ley de Inducción de Faraday, un campo magnético cambiante inducirá una corriente eléctrica en cualquier conductor dentro de él.

Estas corrientes inducidas se llaman corrientes de Foucault. Fluyen en bucles cerrados dentro del metal, reflejando la corriente que fluye en la bobina exterior, pero en la dirección opuesta.

Paso 3: Calentamiento por Efecto Joule - La Fuente de Calor

Todos los metales tienen una resistencia eléctrica natural. A medida que las potentes corrientes de Foucault son forzadas a fluir a través del metal, encuentran esta resistencia. Esta oposición genera calor intenso, un fenómeno conocido como calentamiento por efecto Joule.

El metal se convierte efectivamente en su propio elemento calefactor, calentándose de adentro hacia afuera. La intensidad del calentamiento es directamente proporcional al cuadrado de la corriente, razón por la cual los sistemas de inducción de alta potencia pueden fundir metal tan rápidamente.

Por Qué un Entorno de Vacío Es Crítico

El uso de calentamiento por inducción dentro de una cámara de vacío no es accidental; es esencial para la producción de materiales avanzados. El vacío proporciona beneficios que son imposibles de lograr en un horno de atmósfera abierta.

Prevención de la Oxidación y Contaminación

La función principal del vacío es eliminar el oxígeno y otros gases atmosféricos reactivos. Muchas aleaciones avanzadas y metales reactivos, como el titanio o las superaleaciones, se oxidarían instantáneamente a altas temperaturas si se expusieran al aire.

Esta oxidación crea impurezas (escoria) que degradan las propiedades mecánicas del material. El vacío asegura que el producto final sea químicamente puro y libre de estos óxidos.

Asegurando la Pureza de la Aleación

Más allá de la oxidación, el vacío elimina otros gases como el hidrógeno y el nitrógeno. Estos gases pueden disolverse en el metal fundido y crear vacíos microscópicos o compuestos indeseables a medida que el metal se solidifica.

Al fundir en vacío, los metalurgistas pueden asegurar que la composición química final de la aleación sea precisamente la prevista, sin impurezas gaseosas no deseadas.

Comprendiendo las Ventajas y Desventajas y los Parámetros Clave

Lograr una fusión eficiente y controlada requiere más que simplemente encender la energía. El diseño del sistema y los parámetros operativos son críticos para el éxito.

La Importancia del Diseño de la Bobina

La bobina de inducción no es un componente simple; es una herramienta cuidadosamente diseñada. El número de espiras, su diámetro y su forma se calculan para concentrar el campo magnético para un acoplamiento uniforme y eficiente con la carga metálica.

Una bobina mal diseñada puede provocar una transferencia de energía ineficiente, creando puntos calientes en un área y dejando otras partes de la carga sólidas.

Control de Frecuencia y Potencia

La frecuencia de la corriente alterna es una variable clave. Las frecuencias más altas tienden a concentrar el efecto de calentamiento cerca de la superficie del metal (un fenómeno conocido como el efecto pelicular). Las frecuencias más bajas penetran más profundamente en la carga.

Hacer coincidir la frecuencia con el tamaño y tipo de metal es crucial para una fusión eficiente. El nivel de potencia, por su parte, dicta directamente la velocidad de calentamiento y la temperatura final, dando a los operadores un control preciso sobre el proceso de fusión.

El Papel del Crisol

El crisol, que contiene el metal fundido, debe estar hecho de un material que pueda soportar temperaturas extremas y que también sea un aislante eléctrico. A menudo se utilizan materiales como la cerámica o el grafito.

Si el crisol fuera conductor eléctrico, el campo magnético también lo calentaría, desperdiciando energía y potencialmente contaminando la fundición.

Tomando la Decisión Correcta para su Objetivo

La comprensión de estos principios permite un mejor control sobre el proceso de fusión para lograr resultados de materiales específicos.

- Si su enfoque principal es la pureza del material: El nivel de vacío es su parámetro más crítico para prevenir la oxidación y la absorción de gases en metales reactivos.

- Si su enfoque principal es la eficiencia de la fusión: El diseño de la bobina y la frecuencia de CA seleccionada son clave para asegurar que el campo magnético se acople de manera efectiva y uniforme con la carga.

- Si su enfoque principal es el control preciso de la temperatura: Dominar la regulación de la entrada de potencia de CA es esencial para lograr perfiles de fusión específicos y prevenir el sobrecalentamiento de aleaciones sensibles.

Al dominar la interacción entre el campo electromagnético, el material y el vacío, obtiene un control preciso sobre la creación de aleaciones de alto rendimiento.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Mecanismo de Calentamiento | La inducción electromagnética genera corrientes de Foucault en el metal, causando calentamiento por efecto Joule desde el interior. |

| Beneficios del Vacío | Previene la oxidación y la contaminación, asegurando alta pureza para metales y aleaciones reactivas. |

| Parámetros Críticos | Diseño de la bobina, frecuencia de CA y control de potencia optimizan la eficiencia de fusión y la precisión de la temperatura. |

| Aplicaciones | Ideal para producir aleaciones puras de alto rendimiento en industrias como la aeroespacial y la metalurgia. |

¿Listo para elevar su producción de materiales con precisión y pureza? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que se centre en la pureza del material, la eficiencia de la fusión o el control preciso de la temperatura, nuestra experiencia garantiza resultados óptimos. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de aleaciones de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza