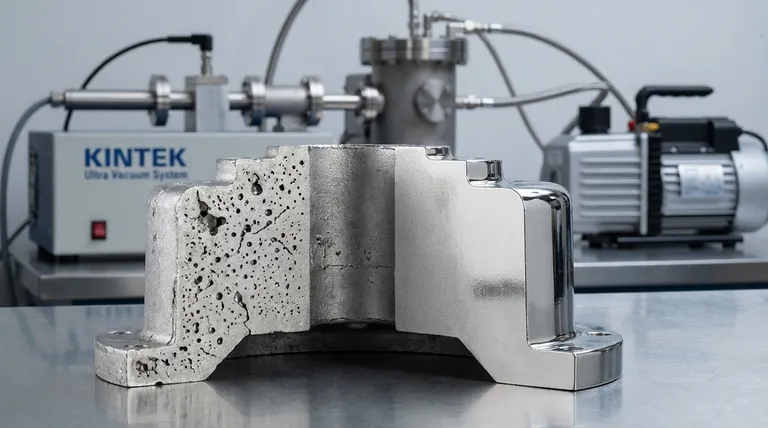

La integración de un sistema de vacío mejora la calidad de la fundición a presión al extraer el aire de la cavidad del molde inmediatamente antes de inyectar el metal fundido. Esta extracción minimiza el atrapamiento de gas, resolviendo directamente el problema de la porosidad y dando como resultado un componente más denso, estructuralmente más fuerte y compatible con procesos de acabado avanzados.

Al eliminar las bolsas de aire que provocan agujeros de gas, los sistemas de vacío transforman la fundición a presión de un simple proceso de conformado en un método capaz de producir componentes de alta densidad y grado estructural adecuados para acabados superficiales exigentes.

El Mecanismo de Reducción de Defectos

Para comprender el valor de un sistema de vacío, primero debe comprender al principal enemigo de la calidad de la fundición a presión: la porosidad.

Evacuación de la Cavidad del Molde

En la fundición a presión estándar, el aire llena naturalmente el molde. Cuando el metal se inyecta a altas velocidades, este aire puede quedar atrapado.

Un sistema de vacío interviene succionando este aire de la cavidad justo antes de la inyección. Esto crea un vacío que el metal fundido puede llenar por completo sin competir con la presión atmosférica.

Minimización de Agujeros de Gas

El resultado inmediato de la extracción de aire es una reducción significativa de los agujeros de gas.

Estas son burbujas microscópicas o macroscópicas que se forman dentro del metal a medida que se solidifica. Al eliminar el aire de antemano, el sistema de vacío asegura que la matriz metálica permanezca sólida y continua.

Impacto en las Propiedades Físicas

La eliminación de gas hace más que simplemente limpiar el interior de la pieza; cambia fundamentalmente las características físicas del metal.

Logro de una Mayor Densidad Interna

Con la ausencia de bolsas de gas, el metal fundido se compacta más estrechamente.

Esto da como resultado una mayor densidad interna. La pieza ya no es un panal de huecos microscópicos, sino una unidad sólida y cohesiva.

Mejora de la Integridad Mecánica

La densidad se correlaciona directamente con la resistencia. Una pieza con menos defectos internos posee una integridad mecánica superior.

Estos componentes están mejor equipados para soportar tensiones y cargas sin fallar, lo que los hace adecuados para aplicaciones estructurales críticas donde los moldes estándar podrían fallar.

Desbloqueo del Potencial de Acabado Superficial

Para muchos fabricantes, la ventaja más crítica de la fundición a presión por vacío no es solo la resistencia, sino la capacidad de aplicar acabados de alta gama.

Habilitación del Electroplateado

Los procesos secundarios como el electroplateado son notoriamente sensibles a los defectos superficiales.

Si una pieza tiene porosidad interna, los productos químicos pueden quedar atrapados o el gas puede expandirse, causando ampollas superficiales. La fundición por vacío proporciona la superficie densa y libre de defectos requerida para un acabado plateado impecable.

Facilitación de Pintura de Alta Calidad

De manera similar al plateado, la pintura de alta calidad a menudo implica curado con calor.

El gas atrapado en una pieza porosa puede expandirse bajo calor, arruinando el trabajo de pintura. El proceso de vacío asegura que la superficie sea estable y adecuada para aplicaciones cosméticas premium.

Comprensión de las Compensaciones Contextuales

Si bien los sistemas de vacío ofrecen claros beneficios de calidad, es importante verlos como una herramienta específica para requisitos específicos.

Complejidad del Proceso

La integración de un sistema de vacío añade una capa de sofisticación al ciclo de fundición.

Es un paso especializado destinado a piezas donde la integridad estructural o el acabado superficial no son negociables. Transforma el proceso de un método de conformado general a una solución de ingeniería de precisión.

Tomar la Decisión Correcta para su Objetivo

Decidir utilizar la fundición a presión por vacío depende completamente de los requisitos de uso final de su componente.

- Si su enfoque principal es la durabilidad mecánica: El sistema de vacío es esencial para crear piezas de alta densidad que mantengan la integridad estructural bajo tensión.

- Si su enfoque principal es la excelencia cosmética: Se requiere el sistema para producir los sustratos libres de defectos necesarios para un electroplateado exitoso o una pintura de alta calidad.

La integración de vacío es la solución definitiva para cerrar la brecha entre la fundición a presión estándar y la fabricación de precisión de alto rendimiento.

Tabla Resumen:

| Característica | Fundición a Presión Estándar | Fundición a Presión con Vacío Integrado |

|---|---|---|

| Porosidad de Gas | Alto riesgo de atrapamiento de aire | Minimizado mediante evacuación de cavidad |

| Densidad Interna | Menor (potencial de panal) | Mayor (matriz sólida y cohesiva) |

| Resistencia Mecánica | Integridad estructural estándar | Integridad superior de soporte de carga |

| Acabado Superficial | Limitado por ampollas de gas | Ideal para electroplateado y pintura |

| Mejor para | Conformado general | Piezas de precisión y alto rendimiento |

Eleve la Precisión de su Fabricación con KINTEK

¿La porosidad está comprometiendo la calidad de su componente? KINTEK proporciona las soluciones térmicas y de vacío avanzadas necesarias para lograr una excelencia de grado estructural. Respaldados por I+D y fabricación expertos, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD, así como otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de fundición a presión de precisión y tratamiento térmico.

Dé el siguiente paso en ingeniería de precisión. Contacte a nuestros especialistas hoy mismo para discutir cómo nuestros sistemas de vacío personalizables pueden mejorar la integridad de sus materiales y el potencial de acabado superficial.

Referencias

- S. B. Pulate, V.R. Lawande. A Comprehensive Study on Pressure Die Casting: Process Mechanisms, Material Science, Challenges, and Future Trends. DOI: 10.32628/ijsrset251256

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Ultra alto vacío de acero inoxidable KF ISO CF brida de tubo recto tubo Tee Cross Fitting

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

La gente también pregunta

- ¿Cómo optimiza el software de simulación de análisis térmico industrial la solidificación direccional? Mejora la precisión del moldeo

- ¿Cuáles son las funciones principales de un horno de recocido? Logre un control preciso del material y un rendimiento mejorado

- ¿Por qué se utiliza un sistema de evaporación al vacío multietapa en el tratamiento de FMDS? Maximizar la eficiencia y la recuperación de recursos

- ¿Qué papel juega un horno de vacío en el procesamiento de electrodos de delta-MnO2? Estabilice y proteja sus materiales activos

- ¿Por qué el soldamperado al vacío se considera un proceso limpio? Consiga uniones metálicas libres de óxido y sin fundente

- ¿Cuáles son las clasificaciones de las presiones operativas utilizadas en el tratamiento térmico al vacío? Optimice su proceso para obtener calidad y eficiencia

- ¿Por qué se requiere nitrógeno (N2) de alta pureza durante la selenización de materiales de electrodo? Perspectivas de hornos expertos

- ¿Qué consideraciones clave deben tener en cuenta los compradores al seleccionar un horno de vacío? Consejos de expertos para un rendimiento óptimo