En esencia, el calentamiento Joule es el proceso por el cual la energía eléctrica se transforma en calor cuando una corriente eléctrica pasa a través de un conductor con resistencia. En los elementos calefactores de alta temperatura, este principio fundamental se lleva al extremo, basándose en materiales especializados que pueden generar un calor inmenso y resistir los efectos destructivos de esas temperaturas.

La eficacia de un elemento calefactor de alta temperatura no se trata solo de su capacidad para generar calor a través de la resistencia. El verdadero desafío radica en seleccionar materiales que sigan siendo física y eléctricamente estables a temperaturas superiores a los 1000 °C.

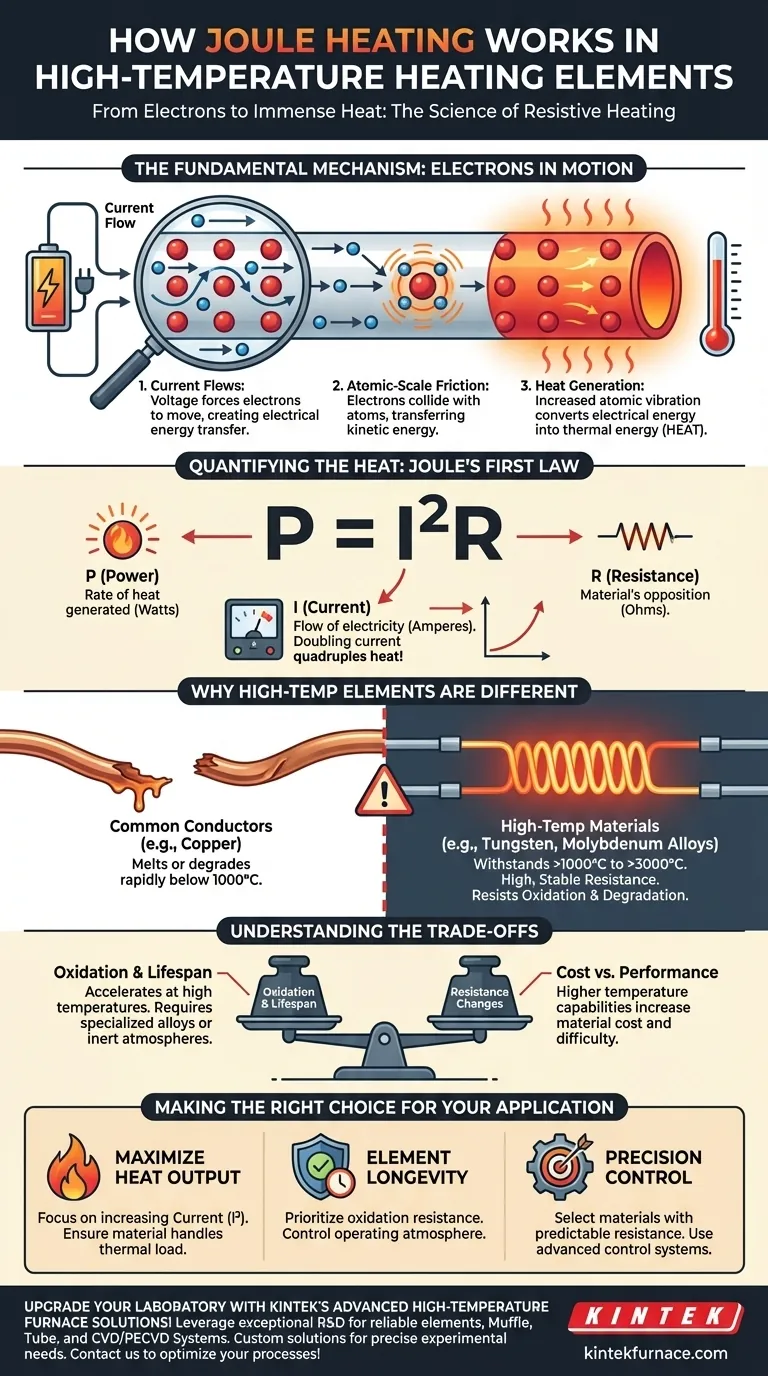

El mecanismo fundamental: de los electrones al calor

El calentamiento Joule, también conocido como calentamiento resistivo u óhmico, es un proceso predecible y controlable regido por las leyes de la física. Opera a nivel microscópico.

El flujo de corriente

Cuando se aplica un voltaje a través de un conductor, obliga a los electrones a moverse, creando una corriente eléctrica. Estos electrones son los portadores de carga responsables de transferir energía eléctrica a través del material.

Fricción a escala atómica

A medida que estos electrones fluyen, colisionan con los átomos y iones que componen la estructura de la red cristalina del material. Cada colisión transfiere energía cinética del electrón al átomo, haciendo que el átomo vibre con mayor intensidad.

Esta vibración atómica generalizada y aumentada es lo que percibimos y medimos como calor. Es una conversión directa de energía eléctrica en energía térmica.

Cuantificación del calor

Esta relación se describe mediante la primera ley de Joule, expresada más comúnmente como P = I²R.

- P (Potencia): La tasa de calor generado, medida en vatios.

- I (Corriente): El flujo de electricidad, medido en amperios.

- R (Resistencia): La oposición del material a la corriente, medida en ohmios.

Esta fórmula revela que la producción de calor aumenta exponencialmente con la corriente. Duplicar la corriente cuadruplica el calor generado, lo que convierte a la corriente en el factor más significativo para controlar la temperatura del elemento.

Por qué los elementos de alta temperatura son diferentes

Si bien un simple cable puede demostrar el calentamiento Joule, crear un elemento para hornos o reactores industriales requiere materiales que puedan funcionar en condiciones extremas.

El desafío de las temperaturas extremas

La mayoría de los conductores comunes, como el cobre, se fundirán o degradarán rápidamente muy por debajo del rango operativo de los elementos de alta temperatura, que a menudo comienzan en 1000 °C (1832 °F) y pueden superar los 3000 °C (5432 °F). El principal desafío de diseño es la supervivencia del material.

La necesidad de una resistencia alta y estable

Para generar calor significativo de manera eficiente sin consumir una corriente excesiva, estos elementos están hechos de materiales con una resistencia eléctrica intencionalmente alta. Además, esta resistencia debe permanecer estable y predecible en un amplio rango de temperaturas para permitir un control preciso del proceso.

La integridad del material es primordial

Un elemento calefactor exitoso no solo debe calentarse, sino también resistir la fusión, el pandeo y la degradación química. Los materiales se eligen por sus altos puntos de fusión y su capacidad para resistir la oxidación u otras reacciones químicas con el entorno del proceso.

Comprender las compensaciones

Seleccionar o diseñar un elemento calefactor implica equilibrar factores en competencia. Comprender estas compensaciones es fundamental para garantizar la fiabilidad y el rendimiento.

Oxidación y vida útil

A altas temperaturas, la tasa de oxidación aumenta drásticamente. Esta reacción química puede destruir físicamente el elemento calefactor con el tiempo. Por eso, los elementos a menudo se fabrican con aleaciones especializadas o se utilizan dentro de una atmósfera de vacío o gas inerte para prolongar su vida útil.

La resistencia cambia con la temperatura

La resistencia de un material no es un valor constante; cambia a medida que el material se calienta. Este "coeficiente de temperatura de resistencia" debe tenerse en cuenta en el sistema de control de potencia para mantener una temperatura de funcionamiento estable.

Costo frente a rendimiento

Existe una correlación directa entre la temperatura máxima de funcionamiento de un elemento y su costo. Los materiales capaces de soportar las temperaturas más extremas, como el tungsteno o el molibdeno, son significativamente más caros y difíciles de manipular que las aleaciones comunes de níquel-cromo.

Tomar la decisión correcta para su aplicación

Su decisión final debe alinearse con sus objetivos técnicos y operativos principales.

- Si su enfoque principal es maximizar la producción de calor: Concéntrese en la relación

P = I²R; aumentar la corriente es su palanca más poderosa, siempre que el material del elemento pueda soportar la carga térmica. - Si su enfoque principal es la longevidad del elemento: Priorice los materiales con excelente resistencia a la oxidación para su rango de temperatura objetivo y considere controlar la atmósfera de funcionamiento.

- Si su enfoque principal es el control preciso de la temperatura: Seleccione un material con un coeficiente de temperatura de resistencia predecible y bien documentado y asegúrese de que su sistema de control pueda compensarlo.

Al comprender estos principios básicos, puede pasar de simplemente usar elementos calefactores a diseñar inteligentemente su rendimiento para sus necesidades específicas.

Tabla de resumen:

| Aspecto | Detalles clave |

|---|---|

| Mecanismo | La corriente eléctrica fluye a través de un conductor resistivo, provocando colisiones electrón-átomo que generan calor mediante la transferencia de energía cinética. |

| Ley rectora | Primera ley de Joule: P = I²R, donde P es potencia (calor), I es corriente, R es resistencia. |

| Desafíos de los materiales | Debe soportar >1000 °C, resistir la oxidación, la fusión y la degradación; requiere una resistencia alta y estable. |

| Compensaciones | Equilibre la resistencia a la oxidación, el coeficiente de temperatura de resistencia y el costo frente al rendimiento para garantizar la fiabilidad. |

| Enfoque de la aplicación | Maximizar la producción de calor (aumentar la corriente), extender la vida útil (utilizar atmósferas inertes) o garantizar un control de precisión (resistencia predecible). |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos y sistemas de calefacción fiables, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan un rendimiento preciso para sus necesidades experimentales únicas, mejorando la eficiencia y la longevidad. ¡Contáctenos hoy para analizar cómo podemos optimizar sus procesos de tratamiento térmico!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables