En la fabricación de dispositivos médicos, un entorno de vacío es indispensable para crear un espacio ultralimpio y controlado. Esto previene la contaminación y las reacciones químicas no deseadas, asegurando que los materiales y componentes cumplan con los estrictos estándares de seguridad, pureza y rendimiento requeridos para la atención al paciente. Es la clave para producir desde implantes biocompatibles hasta herramientas quirúrgicas de alta precisión.

El papel fundamental del vacío es eliminar los gases atmosféricos y los contaminantes. Esta única acción protege la integridad del material a altas temperaturas, garantiza la pureza requerida para la biocompatibilidad y permite procesos de fabricación especializados que son físicamente imposibles en una atmósfera normal.

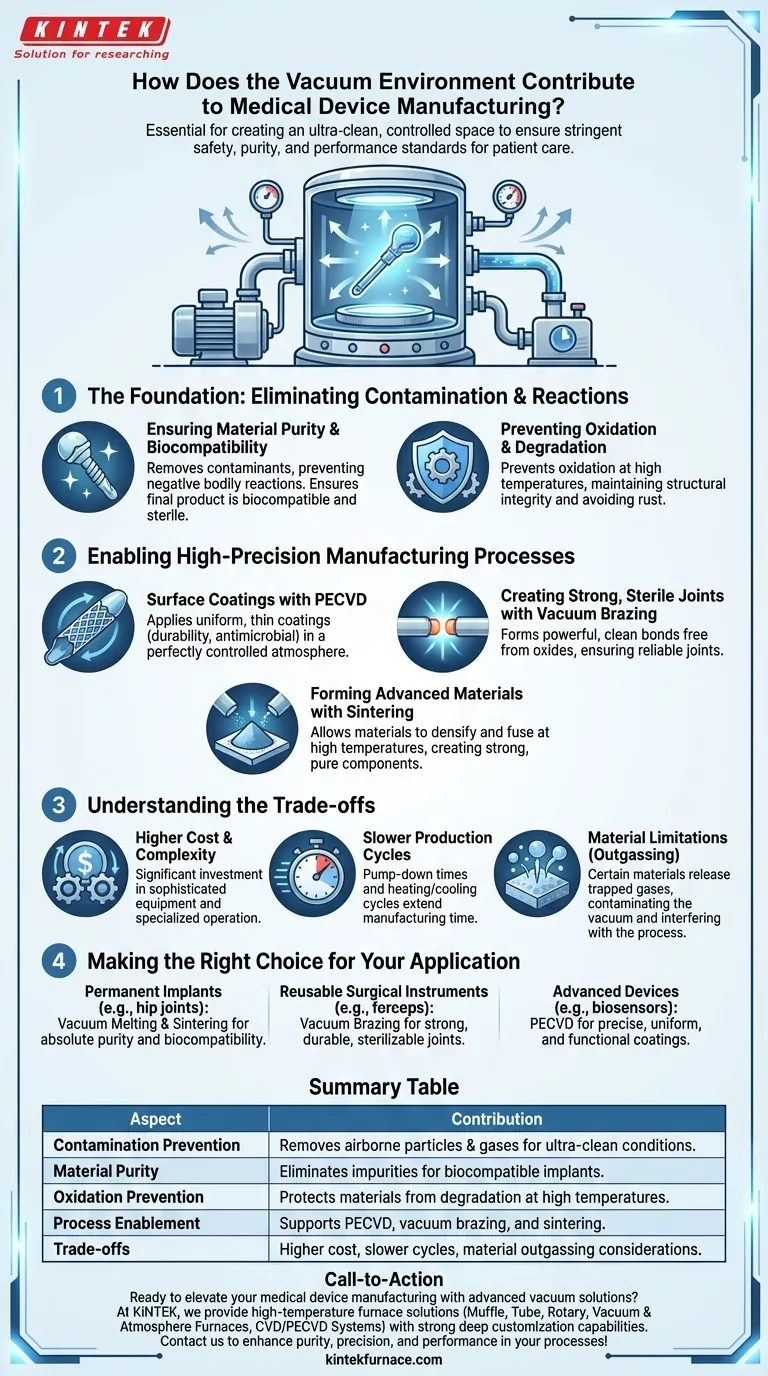

La Base: Eliminación de Contaminación y Reacciones

La función principal del vacío es crear un vacío, eliminando el aire y, lo que es más importante, los gases reactivos y las partículas en suspensión que contiene. Este paso aparentemente simple tiene profundas implicaciones para la calidad del material.

Garantizar la Pureza del Material y la Biocompatibilidad

Al crear materiales para implantes, cualquier impureza puede desencadenar una reacción negativa del cuerpo humano. La fusión y el procesamiento al vacío eliminan los contaminantes que de otro modo quedarían atrapados en el material.

Este proceso es fundamental para garantizar que el producto final sea biocompatible, es decir, que no cause una respuesta inmunológica dañina, y estéril desde el momento de su creación.

Prevención de la Oxidación y Degradación

Muchas técnicas de fabricación avanzadas, como la fusión, el brasaje y la sinterización, requieren temperaturas extremadamente altas. En una atmósfera normal, estas temperaturas harían que los materiales reaccionaran con el oxígeno, provocando oxidación (como el óxido).

La oxidación debilita el material, compromete su integridad estructural y puede introducir impurezas. Un entorno de vacío elimina el oxígeno, permitiendo que los materiales se procesen a altas temperaturas sin degradación.

Habilitación de Procesos de Fabricación de Alta Precisión

Más allá de proteger los materiales, un vacío permite técnicas de fabricación específicas que son fundamentales para la tecnología médica moderna. La ausencia de atmósfera cambia las reglas de la física, permitiendo resultados que de otra manera no serían alcanzables.

Recubrimientos de Superficie con Deposición de Plasma (PECVD)

Procesos como la Deposición Química de Vapor Mejorada por Plasma (PECVD) se utilizan para aplicar recubrimientos delgados y altamente uniformes a dispositivos médicos. Estos recubrimientos pueden mejorar la durabilidad, reducir la fricción o proporcionar propiedades antimicrobianas.

El vacío es esencial para el PECVD porque proporciona una atmósfera perfectamente controlada donde las reacciones químicas activadas por plasma pueden ocurrir en la superficie de un dispositivo sin interferencia de contaminantes externos, asegurando un recubrimiento impecable y uniforme.

Creación de Uniones Fuertes y Estériles con Brazado al Vacío

El brasaje al vacío es un método superior para unir componentes y crear instrumentos o implantes complejos. El proceso funde un metal de aportación para formar una unión potente entre dos piezas.

Realizar esto en un vacío asegura que la unión esté perfectamente limpia y libre de óxidos que crearían puntos débiles. Esto da como resultado uniones fiables y de alta calidad esenciales para la seguridad y la longevidad de los instrumentos quirúrgicos y equipos de diagnóstico.

Formación de Materiales Avanzados con Sinterización

La sinterización es el proceso de formar un material sólido y denso a partir de un polvo utilizando calor y presión. El uso de un vacío para este proceso, a menudo llamado prensado en caliente, ofrece una ventaja única.

Bajo vacío, los materiales pueden calentarse a temperaturas que los harían vaporizarse a presión atmosférica normal. Esto permite que las partículas del material se densifiquen y se fusionen de manera más efectiva, creando componentes excepcionalmente fuertes y puros para implantes.

Comprendiendo las Ventajas y Desventajas

Si bien el procesamiento al vacío proporciona una calidad inigualable, es una técnica especializada con desventajas inherentes que deben considerarse.

Mayor Costo y Complejidad

Los hornos de vacío y sus bombas asociadas son equipos sofisticados. Representan una inversión de capital significativa y requieren conocimientos especializados para operar y mantener, lo que aumenta los costos generales de fabricación.

Ciclos de Producción Más Lentos

Lograr y mantener un vacío de alta calidad no es instantáneo. El tiempo requerido para bombear la cámara, ejecutar el ciclo de calentamiento y enfriamiento, y ventilar el sistema hace que los procesos de vacío sean inherentemente más lentos que sus contrapartes atmosféricas.

Limitaciones del Material

Ciertos materiales pueden experimentar desgasificación bajo vacío, donde los gases atrapados dentro del propio material se liberan. Esto puede contaminar el entorno de vacío e interferir con el proceso, requiriendo una cuidadosa selección y pretratamiento del material.

Tomar la Decisión Correcta para su Aplicación

La decisión de utilizar un proceso de vacío depende completamente de los requisitos del dispositivo en cuanto a seguridad, pureza y rendimiento.

- Si su enfoque principal son los implantes permanentes (por ejemplo, articulaciones de cadera, implantes dentales): La fusión y sinterización al vacío son innegociables para lograr la pureza y biocompatibilidad absolutas del material requeridas para la seguridad del paciente a largo plazo.

- Si su enfoque principal son los instrumentos quirúrgicos reutilizables (por ejemplo, fórceps, endoscopios): El brasaje al vacío es fundamental para crear uniones fuertes y sin grietas que sean duraderas y puedan esterilizarse de forma fiable después de cada uso.

- Si su enfoque principal son los dispositivos avanzados con superficies funcionales (por ejemplo, stents recubiertos, biosensores): Los procesos de deposición al vacío como el PECVD son esenciales para aplicar los recubrimientos precisos, uniformes y estériles que definen la función del dispositivo.

En última instancia, aprovechar un entorno de vacío es una elección de ingeniería deliberada para eliminar riesgos y garantizar el rendimiento donde más importa.

Tabla Resumen:

| Aspecto | Contribución |

|---|---|

| Prevención de Contaminación | Elimina partículas y gases en el aire para garantizar condiciones ultralimpias. |

| Pureza del Material | Elimina impurezas para implantes biocompatibles y componentes estériles. |

| Prevención de Oxidación | Protege los materiales de la degradación a altas temperaturas. |

| Habilitación de Procesos | Soporta recubrimientos PECVD, brasaje al vacío y sinterización para dispositivos avanzados. |

| Desventajas | Mayor costo, ciclos más lentos y consideraciones sobre la desgasificación del material. |

¿Listo para elevar su fabricación de dispositivos médicos con soluciones de vacío avanzadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todo respaldado por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras soluciones a medida pueden mejorar la pureza, precisión y rendimiento en sus procesos.

Guía Visual

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué materiales se utilizan para los tubos en un Horno Tubular de Alta Temperatura? Elija el Tubo Adecuado para Su Laboratorio

- ¿Para qué aplicaciones industriales y de investigación se utilizan los hornos tubulares? Descubra soluciones de procesamiento térmico precisas

- ¿Por qué un horno de tubo de vacío de alta precisión es esencial para el grafeno CVD? Dominio del control de crecimiento y la pureza

- ¿Cuál es la importancia de los hornos de porcelana en la investigación académica y científica? Desbloquee la innovación con un control preciso de alta temperatura

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz