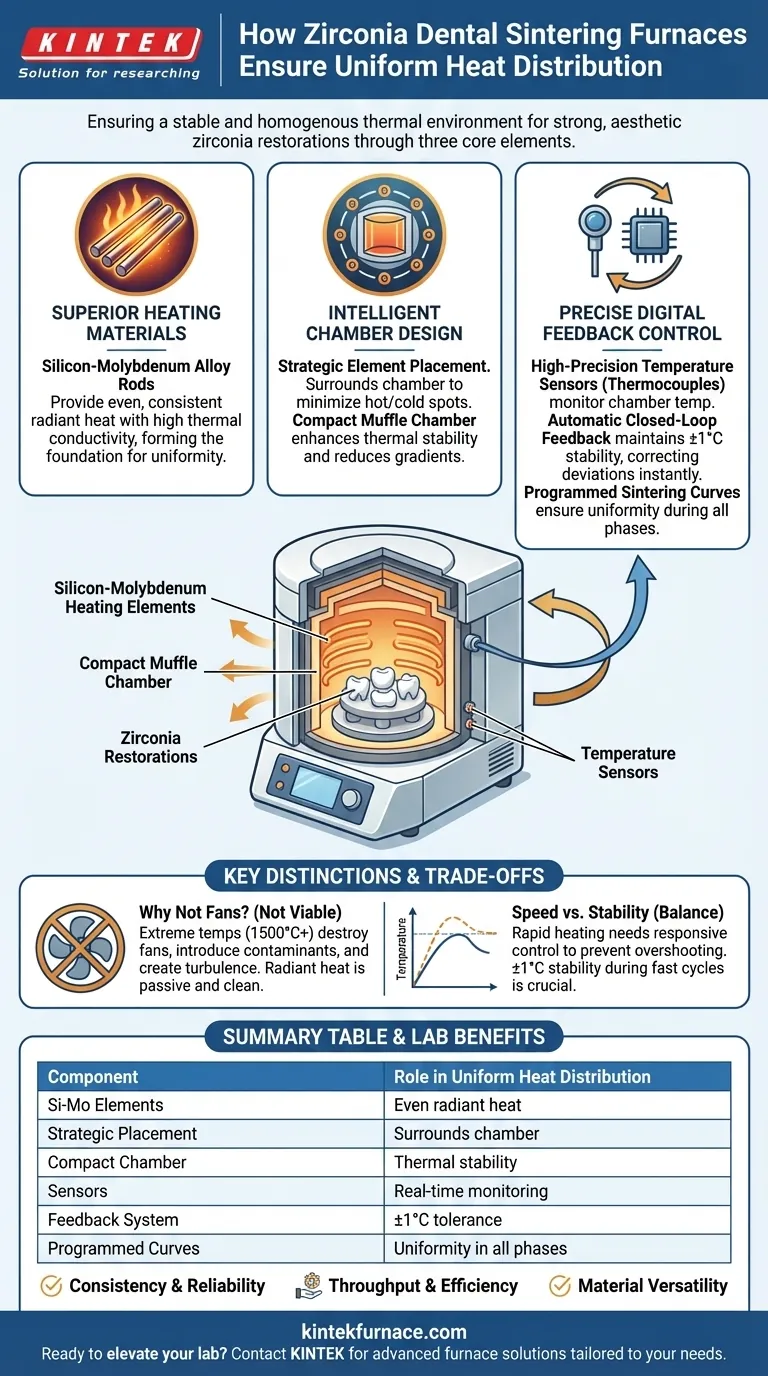

Los hornos de sinterización dental de óxido de circonio consiguen una distribución uniforme del calor mediante una combinación de elementos calefactores avanzados, sistemas precisos de control de la temperatura y un diseño optimizado de la cámara.Las varillas de silicio-molibdeno proporcionan una excelente conductividad térmica, mientras que los sensores de alta precisión y los mecanismos de retroalimentación mantienen la precisión de la temperatura dentro de ±1 °C.La capacidad del horno para alcanzar los 1650 °C garantiza la sinterización completa de la zirconia, y el mantenimiento periódico preserva un rendimiento constante.Estas características se combinan para evitar la deformación del material y garantizar restauraciones dentales fiables.

Explicación de los puntos clave:

-

Elementos calefactores de alta eficiencia

- Las varillas de silicio-molibdeno, elegidas por sus excepcionales propiedades de conductividad térmica, son la principal fuente de calor.

- Estas varillas distribuyen el calor uniformemente por la cámara del horno, evitando puntos calientes.

- Una tecnología de calentamiento similar se utiliza en hornos de retorta atmosférica para un procesamiento térmico uniforme

-

Sistema de control de temperatura de precisión

- Mantiene una precisión de temperatura de ±1°C durante todo el proceso de sinterización

- Utiliza múltiples sensores de alta precisión para supervisar las condiciones de la cámara

- El sistema de retroalimentación automática realiza ajustes en tiempo real de los elementos calefactores

-

Diseño optimizado de la cámara térmica

- Diseñada para favorecer la circulación uniforme del aire y la transferencia de calor

- Los materiales refractarios de las paredes de la cámara ayudan a mantener temperaturas estables

- El diseño minimiza los gradientes de temperatura que podrían afectar a la densidad de la zirconia

-

Capacidad de alta temperatura

- La temperatura máxima de 1650 °C garantiza la sinterización completa del óxido de circonio dental.

- Esto supera los requisitos típicos de sinterización (1500-1550°C), proporcionando un margen de seguridad

- Las temperaturas más altas ayudan a conseguir una densidad y resistencia óptimas del material

-

Protocolos de mantenimiento

- Las revisiones mensuales de mantenimiento preservan la uniformidad térmica

- La limpieza periódica evita acumulaciones que podrían afectar a la distribución del calor

- Las inspecciones de componentes identifican los elementos desgastados antes de que afecten al rendimiento

-

Funciones de supervisión de procesos

- El registro continuo de la temperatura verifica la uniformidad

- Los sistemas de alarma detectan desviaciones de los parámetros establecidos

- Algunos modelos incluyen funciones de mapeo térmico para garantizar la calidad.

La combinación de estas tecnologías garantiza que cada restauración de óxido de circonio reciba un tratamiento térmico uniforme, lo que es fundamental para conseguir las propiedades precisas del material que se requieren en las aplicaciones dentales.¿Ha considerado cómo se comparan estos sistemas de calentamiento de precisión con otras tecnologías de hornos dentales en términos de eficiencia energética?

Tabla resumen:

| Función | Ventaja |

|---|---|

| Varillas de silicio-molibdeno | Conductividad térmica excepcional para una distribución uniforme del calor |

| Control preciso de la temperatura (±1°C) | Garantiza unas condiciones de sinterización constantes |

| Diseño optimizado de la cámara | Favorece la circulación uniforme del aire y la transferencia de calor |

| Temperatura máxima de 1650°C | Supera los requisitos típicos de sinterización para la transformación completa del material |

| Protocolos de mantenimiento regulares | Preserva a largo plazo la uniformidad térmica y el rendimiento del horno |

Actualice su laboratorio dental con tecnología de sinterización de precisión. KINTEK Los avanzados hornos de sinterización de óxido de circonio de KINTEK combinan I+D superior con fabricación propia para ofrecer distribución uniforme del calor, un control preciso de la temperatura (±1°C) y un rendimiento fiable a 1650°C - todo ello respaldado por una gran capacidad de personalización. Póngase en contacto con nuestros expertos hoy mismo para hablar de cómo nuestras soluciones pueden optimizar su flujo de trabajo de restauración dental.

Productos que podría estar buscando:

Explore los hornos de sinterización dental en silla para restauraciones cerámicas Descubra las soluciones de sinterización al vacío para tratamientos térmicos avanzados Ver sistemas de sinterización al vacío de alta presión

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio