El grado de vacío determina fundamentalmente la pureza de la atmósfera de sinterización. Un nivel de vacío más alto elimina más eficazmente los gases reactivos como el oxígeno y el vapor de agua de la cámara del horno. Esto crea un entorno significativamente más inerte, minimizando las reacciones químicas no deseadas y protegiendo la integridad del material que se está procesando.

El nivel de vacío no se trata solo de eliminar el aire; es una herramienta estratégica para controlar el entorno químico. Un vacío más alto crea una atmósfera más pura y neutra, lo cual es esencial para prevenir la oxidación y lograr una alta integridad del material, especialmente para aleaciones y cerámicas sensibles.

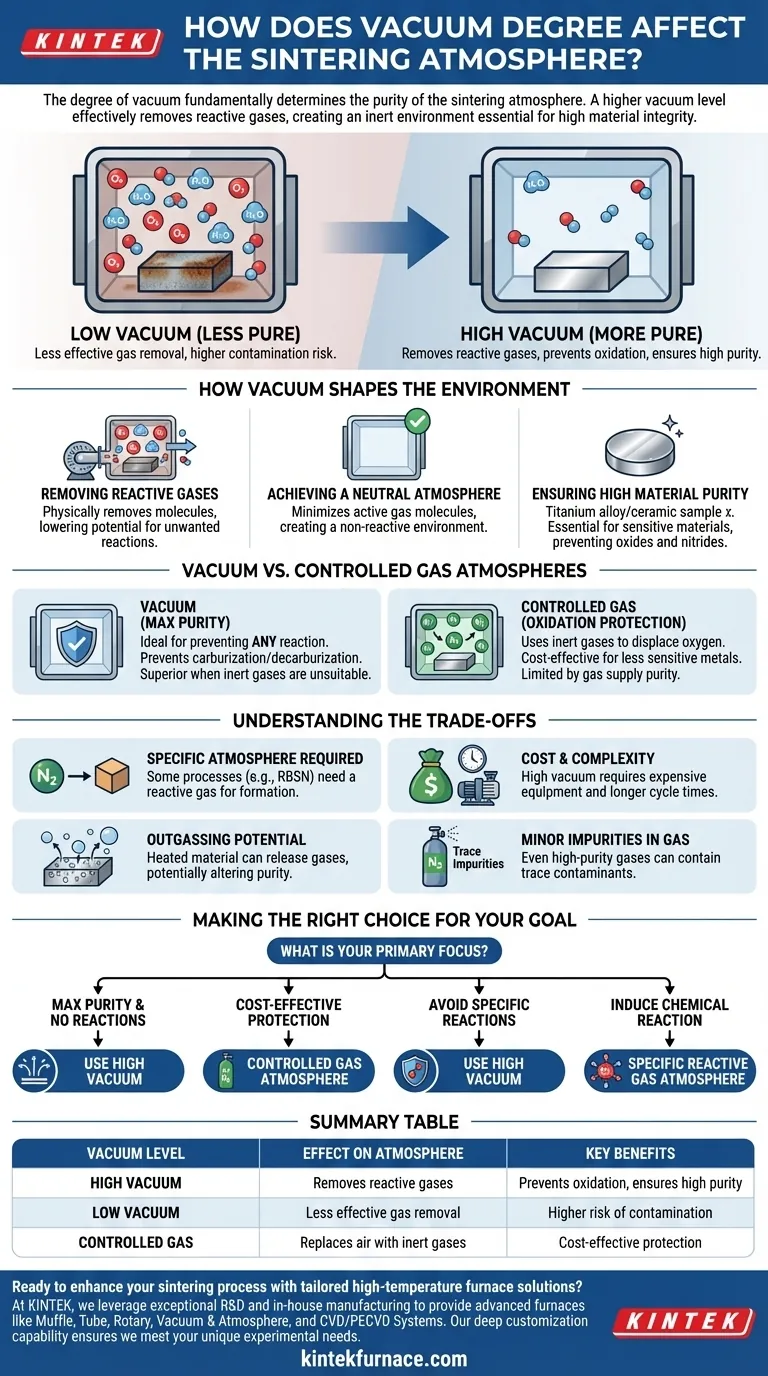

Cómo el vacío moldea el entorno de sinterización

El propósito principal de usar un vacío o una atmósfera controlada en la sinterización es evitar que el material caliente reaccione con el aire ambiente, particularmente con el oxígeno. El grado de vacío dicta cuán efectivamente se logra esto.

Eliminación de gases reactivos

El efecto más inmediato de aplicar un vacío es la eliminación física de moléculas de gas de la cámara. Esto incluye oxígeno, nitrógeno y vapor de agua, todos los cuales pueden causar oxidación y contaminación perjudiciales a altas temperaturas de sinterización.

Un vacío más alto significa que hay menos moléculas de gas residuales presentes, lo que reduce drásticamente el potencial de que ocurran estas reacciones no deseadas.

Lograr una atmósfera neutra

Un vacío perfecto es un vacío verdadero, que crea el entorno neutro y no reactivo definitivo. Si bien un vacío perfecto no es alcanzable, un alto vacío se acerca mucho.

Al minimizar el número de moléculas de gas activas, un alto vacío crea una atmósfera que no reaccionará con el material. Esto es crucial para piezas donde incluso trazas de oxidación o contaminación pueden comprometer el rendimiento.

Garantizar una alta pureza del material

Para materiales que son altamente sensibles a la contaminación, como las aleaciones de titanio, los metales refractarios y las cerámicas avanzadas, un alto vacío es esencial.

Evita la formación de óxidos y nitruros en la superficie del material y dentro de su estructura de grano, asegurando que el producto final cumpla con estrictas especificaciones de pureza y rendimiento.

Vacío frente a atmósferas de gas controladas

Mientras que la sinterización al vacío tiene como objetivo eliminar todos los gases, la sinterización en atmósfera implica reemplazar el aire con un gas específico y controlado. La elección depende del material y de los objetivos del proceso.

La ventaja de pureza del vacío

El vacío es la opción ideal cuando el objetivo es prevenir cualquier reacción atmosférica. Es superior cuando incluso los gases inertes como el argón o los gases reductores como el hidrógeno no son adecuados.

Por ejemplo, previene reacciones no deseadas como la carburación o la descarburación en ciertos aceros, lo que podría ocurrir en presencia de otros gases.

El papel de los gases controlados

La sinterización en atmósfera utiliza gases como argón, nitrógeno o hidrógeno para crear un entorno protector. Estos gases desplazan el oxígeno, previniendo eficazmente la oxidación.

Este método se utiliza a menudo para metales menos sensibles donde el objetivo principal es la prevención de la oxidación, y el potencial de ligeras impurezas del suministro de gas es aceptable. Algunos procesos incluso requieren un gas específico para inducir una reacción química deseada.

Comprensión de las compensaciones

Elegir la atmósfera correcta es un equilibrio entre los requisitos técnicos y las limitaciones prácticas. Un alto vacío no siempre es la mejor o más práctica solución.

Cuándo se requiere una atmósfera específica

Algunos procesos de sinterización, como el nitruro de silicio unido por reacción (RBSN), dependen fundamentalmente de una atmósfera de gas reactivo (nitrógeno) para formar el compuesto final deseado. En estos casos, un vacío evitaría la transformación química necesaria.

El costo y la complejidad del alto vacío

Lograr y mantener un alto vacío requiere equipos más sofisticados y caros, incluyendo bombas potentes y una construcción de horno robusta. Los ciclos de evacuación también pueden ser más largos, lo que aumenta el tiempo total de procesamiento y los costos operativos en comparación con la sinterización en atmósfera.

Potencial de desgasificación

Bajo vacío, el material que se calienta puede liberar gases atrapados por sí mismo, un fenómeno conocido como desgasificación. Esto puede alterar la pureza de la atmósfera de vacío si no se gestiona adecuadamente, reintroduciendo potencialmente contaminantes que el vacío pretendía eliminar.

Impurezas menores en atmósferas de gas

Aunque son eficaces para la protección contra la oxidación, las atmósferas de gas controladas están limitadas por la pureza del suministro de gas. Incluso el argón o el nitrógeno de alta pureza pueden contener trazas de oxígeno o agua, lo que puede no ser aceptable para las aplicaciones más sensibles.

Tomar la decisión correcta para su objetivo

Su decisión de utilizar un alto vacío o una atmósfera de gas específica debe estar impulsada por la sensibilidad de su material y las propiedades deseadas del producto final.

- Si su enfoque principal es la máxima pureza y la prevención de todas las reacciones: Utilice un alto vacío. Proporciona el entorno más neutro y no reactivo, fundamental para materiales sensibles como el titanio, los metales refractarios o las aleaciones de grado médico.

- Si su enfoque principal es la protección contra la oxidación rentable: Una atmósfera de gas controlada como argón o nitrógeno suele ser suficiente para metales menos sensibles y aplicaciones de propósito general.

- Si su enfoque principal es evitar reacciones específicas relacionadas con el gas: El vacío es la opción superior cuando los gases de proceso comunes podrían causar efectos secundarios no deseados, como la descarburación en el acero o la formación de hidruros en ciertas aleaciones.

- Si su enfoque principal es inducir una reacción química: Se requiere una atmósfera de gas reactivo específica (por ejemplo, nitrógeno para nitruración), y el vacío no es adecuado.

Al comprender la relación entre el grado de vacío y la pureza atmosférica, puede controlar con precisión su proceso de sinterización para lograr la integridad del material requerida.

Tabla de resumen:

| Nivel de Vacío | Efecto en la Atmósfera | Beneficios Clave |

|---|---|---|

| Alto Vacío | Elimina gases reactivos como oxígeno y vapor de agua | Previene la oxidación, garantiza alta pureza para materiales sensibles |

| Vacío Bajo | Eliminación de gas menos efectiva | Mayor riesgo de contaminación, adecuado para aplicaciones menos sensibles |

| Atmósfera de Gas Controlada | Reemplaza el aire con gases inertes como argón o nitrógeno | Protección rentable contra la oxidación, puede introducir impurezas menores |

¿Listo para mejorar su proceso de sinterización con soluciones de hornos de alta temperatura personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como Muffle, de Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, brindando un control preciso de la temperatura y una gestión óptima de la atmósfera para una integridad superior del material. Contáctenos hoy para discutir cómo podemos apoyar los objetivos de su laboratorio.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué condiciones de procesamiento proporciona un horno de vacío para las microsferas de TiCp/Fe? Sinterización a 900 °C

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía