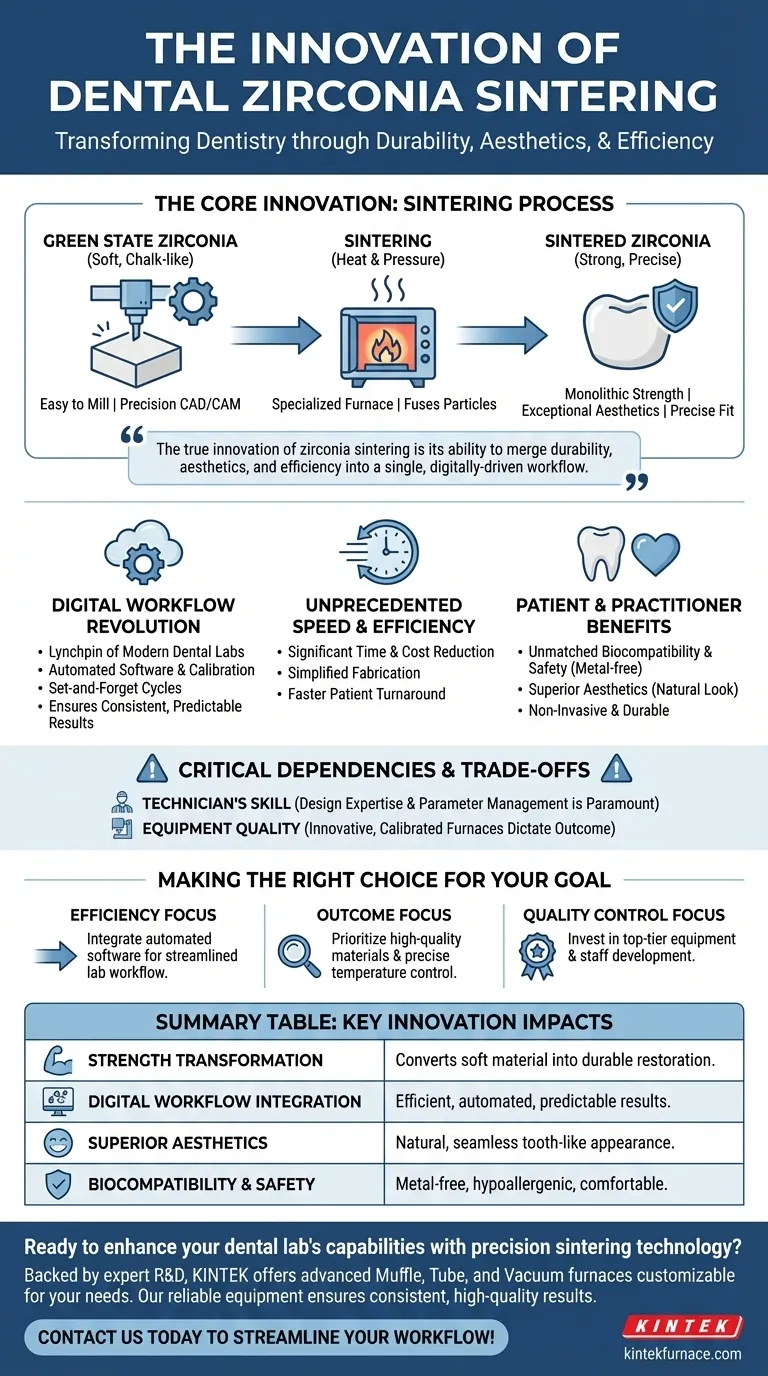

En esencia, el proceso de sinterización para la zirconia dental ha sido una innovación transformadora porque permite la conversión de un material blando, similar a la tiza, en una restauración dental final con una inmensa resistencia, una estética excepcional y un ajuste preciso. Esta tecnología ha optimizado fundamentalmente la creación de coronas, puentes e implantes, reduciendo drásticamente el tiempo y los costos de producción, al tiempo que aumenta la seguridad y la fiabilidad.

La verdadera innovación de la sinterización de la zirconia es su capacidad para fusionar tres objetivos dentales críticos —durabilidad, estética y eficiencia— en un único flujo de trabajo digital que antes era inalcanzable con métodos tradicionales.

Cómo la sinterización cambió fundamentalmente la odontología restauradora

La introducción de la sinterización no solo mejoró un proceso existente; creó un paradigma completamente nuevo para los laboratorios dentales y los profesionales. Es el paso final crítico que desbloquea todo el potencial de la odontología digital moderna.

De frágil a irrompible

Antes de la sinterización, la zirconia se encuentra en un estado blando, llamado "estado verde", que es fácil de fresar con alta precisión utilizando tecnología CAD/CAM. El proceso de sinterización calienta esta forma fresada en un horno especializado bajo una presión inmensa. Esto fusiona las partículas de zirconia, creando un producto final monolítico, increíblemente fuerte, que puede soportar las fuerzas de la masticación.

La revolución del flujo de trabajo digital

La sinterización es el eje del flujo de trabajo dental digital moderno. Los hornos modernos incorporan software automatizado y herramientas de calibración, lo que permite ciclos de "configurar y olvidar". Esta integración ahorra un tiempo considerable y reduce el potencial de error humano, garantizando resultados consistentes y predecibles en todo momento.

Logrando una velocidad y eficiencia sin precedentes

Al simplificar el proceso de fabricación, la sinterización ha llevado a reducciones significativas tanto en el tiempo de mano de obra como en los costos de materiales. Lo que antes requería procedimientos complejos y de varios pasos, ahora se puede gestionar a través de un sistema más automatizado y eficiente, lo que permite una entrega más rápida para los pacientes.

Los beneficios tangibles para pacientes y profesionales

Las ventajas de la zirconia sinterizada se extienden directamente a la seguridad, la comodidad y la salud dental a largo plazo del paciente, proporcionando un beneficio claro para que los clínicos lo ofrezcan.

Biocompatibilidad y seguridad inigualables

La zirconia sinterizada es una cerámica libre de metales, lo que elimina el riesgo de reacciones alérgicas comunes con restauraciones más antiguas a base de metales. El proceso en sí implica baja radiación, y el equipo moderno con control de temperatura minimiza el riesgo de fracturas o astillado, mejorando la seguridad de la restauración final.

Estética superior y aspecto natural

Uno de los beneficios más significativos para el paciente es el color natural, similar al de los dientes, del material. Se integra perfectamente con los dientes circundantes, proporcionando una apariencia cosmética superior que es difícil de lograr con materiales tradicionales como las coronas de metal-cerámica.

Una solución no invasiva y duradera

En muchos casos, la colocación de una restauración de zirconia no requiere la eliminación agresiva de la estructura dental sana. Una vez sinterizada y colocada, la restauración es excepcionalmente duradera y cómoda, proporcionando un reemplazo fuerte, completamente funcional y duradero para dientes débiles o dañados.

Comprensión de las dependencias críticas y las compensaciones

Si bien la tecnología es potente, el resultado final no está garantizado. La calidad de una restauración de zirconia sinterizada depende en gran medida de dos factores clave que no se pueden pasar por alto.

La habilidad del técnico es primordial

El horno más avanzado no puede compensar un mal diseño o preparación. La experiencia del técnico dental en el diseño de la restauración y la gestión de los parámetros de sinterización es absolutamente fundamental para crear un producto de alta calidad y ajuste perfecto.

La calidad del equipo dicta el resultado

La consistencia y la precisión dependen enteramente de la calidad del horno de sinterización. Utilizar equipos innovadores y bien calibrados es esencial para lograr la densidad y resistencia del material correctas. Elegir un laboratorio o proveedor que invierta en equipos de primera categoría es vital para obtener resultados predecibles.

Tomando la decisión correcta para su objetivo

Para aprovechar esta tecnología de manera efectiva, alinee su enfoque con su objetivo principal.

- Si su enfoque principal es la eficiencia de la práctica: Integre hornos de sinterización que presenten software automatizado para optimizar el flujo de trabajo de su laboratorio y reducir el tiempo de mano de obra.

- Si su enfoque principal son los resultados del paciente: Priorice materiales de zirconia de alta calidad y un control preciso de la temperatura para lograr el equilibrio ideal entre estética natural y durabilidad a largo plazo.

- Si su enfoque principal es el control de calidad: Invierta en equipos de primera categoría y en el desarrollo profesional continuo de su personal técnico, ya que siguen siendo las variables más críticas en el producto final.

En última instancia, dominar el proceso de sinterización de la zirconia permite a los profesionales dentales ofrecer un mayor estándar de atención con mayor previsibilidad y confianza.

Tabla resumen:

| Innovación clave | Impacto en la odontología |

|---|---|

| Transformación de la resistencia | Convierte la zirconia blanda y fresable en una restauración final monolítica y duradera. |

| Integración del flujo de trabajo digital | Permite ciclos eficientes y automatizados de "configurar y olvidar" para obtener resultados consistentes y predecibles. |

| Estética superior | Logra una apariencia natural, similar a la de los dientes, que se integra perfectamente con los dientes circundantes. |

| Biocompatibilidad y seguridad | Proporciona una solución libre de metales e hipoalergénica, mejorando la seguridad y la comodidad del paciente. |

¿Listo para mejorar las capacidades de su laboratorio dental con tecnología de sinterización de precisión?

Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos de laboratorio avanzados, incluidos sistemas de mufla, tubo y vacío, todos personalizables para sus necesidades únicas de sinterización dental. Nuestro equipo confiable garantiza los resultados consistentes y de alta calidad de los que depende su práctica.

Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar su flujo de trabajo y elevar la calidad de sus restauraciones dentales.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión