En la odontología moderna, un horno de sinterización de bloques cerámicos no se utiliza directamente en un paciente, sino en un laboratorio dental o en una clínica avanzada para fabricar la restauración final. Después de tomar una impresión digital y fresar la restauración de un bloque de material cerámico como la zirconia, el horno utiliza temperaturas altas controladas con precisión para transformar esta pieza calcárea y frágil en una corona, puente o implante final increíblemente fuerte, denso y de ajuste perfecto.

La función principal de un horno de sinterización es convertir una preforma cerámica porosa y sobredimensionada en una restauración dental sólida, duradera y dimensionalmente precisa. Es el paso crítico que proporciona la fuerza y la longevidad necesarias para los trabajos dentales cerámicos modernos.

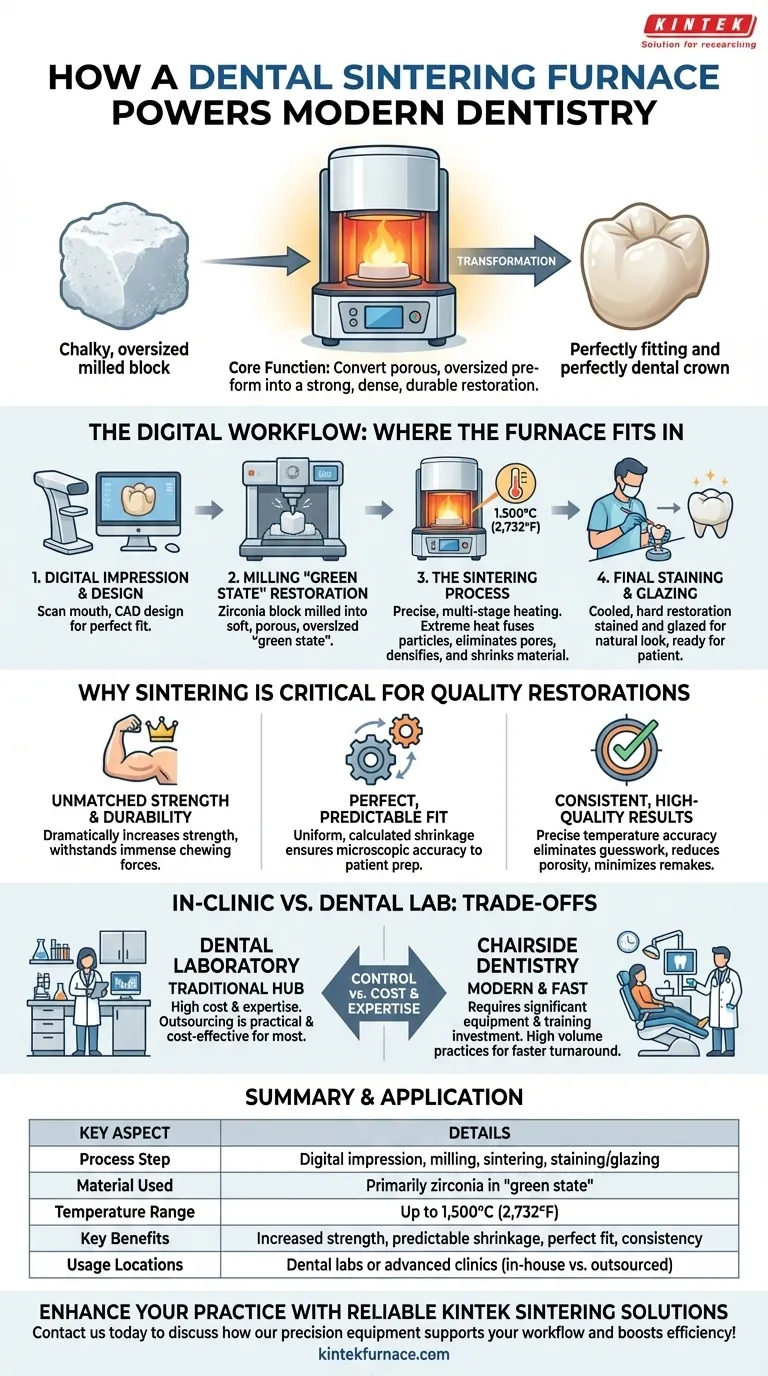

El flujo de trabajo digital: dónde encaja el horno

El horno de sinterización es un componente clave en el flujo de trabajo de la odontología digital. Representa la transición crucial de un objeto diseñado digitalmente a un dispositivo médico físicamente viable.

Paso 1: Impresión y diseño digital

El proceso comienza con un escaneo digital de la boca del paciente. Estos datos se utilizan en el software CAD (Diseño Asistido por Computadora) para diseñar una restauración de ajuste perfecto.

Paso 2: Fresado de la restauración en "estado verde"

Un bloque de material cerámico, más comúnmente zirconia, se coloca en una máquina de fresado. La máquina talla la restauración basándose en el diseño digital.

Esta pieza inicial, fresada, se conoce como en su "estado verde" o "estado calcáreo". Es blanda, porosa e intencionalmente sobredimensionada para tener en cuenta la contracción que ocurrirá durante la sinterización.

Paso 3: El proceso de sinterización

La restauración en estado verde se coloca en el horno. El horno ejecuta entonces un programa de calentamiento preciso y de varias etapas, que a menudo dura varias horas.

Durante este ciclo, la temperatura se eleva a niveles extremos (hasta 1.500 °C o 2.732 °F). Este calor intenso hace que las partículas cerámicas se fusionen, eliminando los poros y densificando el material.

Paso 4: Tintado y glaseado final

Después de enfriarse, la restauración ahora completamente sinterizada e increíblemente dura se tiñe y se glasea para que coincida con el color natural del diente del paciente. Puede someterse a una cocción final más corta en el horno para fijar el glaseado, dándole una apariencia natural y brillante antes de ser fijada permanentemente en la boca del paciente.

Por qué la sinterización es crítica para restauraciones de calidad

El proceso de sinterización no solo consiste en endurecer el material; se trata de garantizar el éxito clínico de la restauración mediante una transformación predecible y controlada.

Lograr una resistencia y durabilidad inigualables

El beneficio principal es un aumento drástico de la resistencia. La sinterización transforma la zirconia débil y calcárea en uno de los materiales más fuertes y duraderos utilizados en odontología, capaz de soportar inmensas fuerzas de masticación.

Garantizar un ajuste perfecto y predecible

Los ciclos controlados de calentamiento y enfriamiento aseguran que la restauración se contraiga de manera uniforme y predecible. Esta contracción se calcula en la fase de diseño inicial, por lo que la pieza final sinterizada se ajusta a la preparación del paciente con precisión microscópica.

Producción de resultados consistentes y de alta calidad

Los hornos modernos proporcionan una precisión de temperatura sin igual. Esta precisión elimina las conjeturas, reduce la porosidad y previene las tensiones internas, lo que resulta en restauraciones consistentemente fuertes y confiables y minimiza la necesidad de repeticiones.

Comprendiendo las compensaciones: en clínica versus laboratorio dental

Aunque la tecnología es esencial, su ubicación implica una compensación significativa entre control y costo.

El Laboratorio Dental: El Centro Tradicional

Históricamente, los hornos de sinterización se encuentran en laboratorios dentales especializados. El alto costo del equipo y la experiencia técnica necesaria para operarlo y mantenerlo hicieron que la subcontratación fuera el modelo más práctico para las clínicas dentales.

El auge de la odontología "Chairside"

Algunas clínicas dentales modernas de gran volumen han invertido en sistemas de fresado y sinterización internos. Este enfoque "chairside" ofrece tiempos de respuesta más rápidos, a veces permitiendo coronas en el mismo día.

El factor experiencia y costo

La principal barrera para la adopción en la clínica es la importante inversión en equipos y capacitación. El horno requiere una programación específica para diferentes materiales, y un uso inadecuado puede arruinar la restauración. Para la mayoría de las prácticas, aprovechar la experiencia de un laboratorio especializado sigue siendo la solución más eficiente y rentable.

Cómo aplicar esto a su práctica

Su decisión de utilizar la sinterización interna o subcontratada depende completamente de sus objetivos clínicos, volumen de pacientes y presupuesto.

- Si su enfoque principal es el máximo control y el tiempo de respuesta más rápido posible: Invertir en un sistema completo "chairside" con un horno de sinterización puede ser un camino justificable para una práctica de alto volumen.

- Si su enfoque principal es la rentabilidad y los resultados consistentes y de alta calidad sin un gran desembolso de capital: Asociarse con un laboratorio dental de confianza sigue siendo el estándar de la industria y el enfoque más práctico para la gran mayoría de las clínicas.

En última instancia, el horno de sinterización dental es el héroe anónimo que permite la creación de restauraciones cerámicas fuertes, estéticas y de ajuste perfecto que definen la odontología moderna.

Tabla resumen:

| Aspecto clave | Detalles |

|---|---|

| Paso del proceso | Impresión digital, fresado, sinterización, tintado/glaseado |

| Material utilizado | Principalmente zirconia en 'estado verde' |

| Rango de temperatura | Hasta 1.500 °C (2.732 °F) |

| Beneficios clave | Mayor resistencia, contracción predecible, ajuste perfecto, consistencia |

| Ubicaciones de uso | Laboratorios dentales o clínicas avanzadas (internas vs. externalizadas) |

¿Listo para mejorar su práctica dental con soluciones de sinterización confiables? En KINTEK, nos especializamos en hornos avanzados de alta temperatura diseñados para laboratorios y clínicas dentales. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos productos como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades únicas. Logre restauraciones consistentes y de alta calidad con nuestro equipo de precisión—contáctenos hoy para discutir cómo podemos apoyar su flujo de trabajo y aumentar la eficiencia.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.