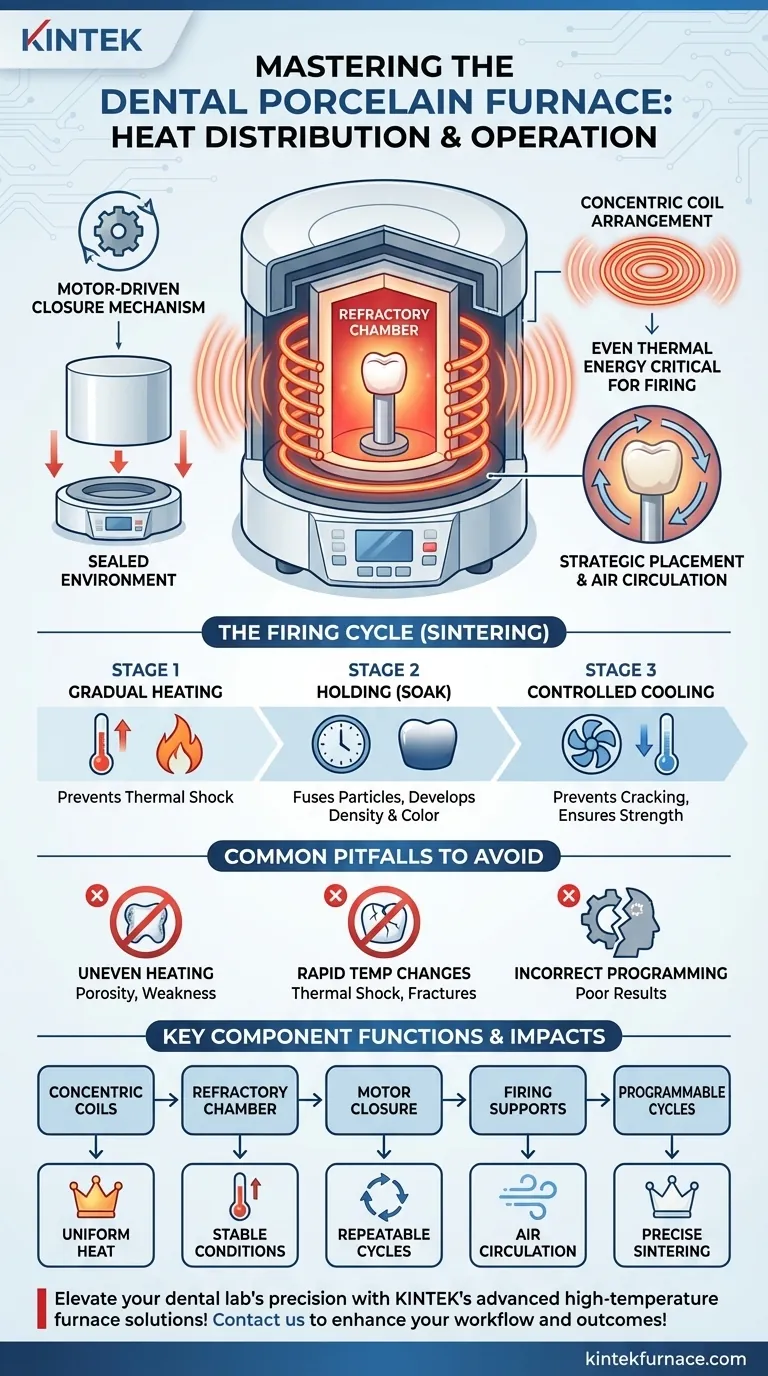

En esencia, un horno de porcelana opera utilizando un sistema simple pero preciso: un mecanismo accionado por motor sella una cámara refractaria, donde las bobinas calefactoras dispuestas concéntricamente alrededor de la restauración dental distribuyen el calor de manera uniforme. Este diseño garantiza que cada superficie de la cerámica reciba energía térmica pareja, lo cual es fundamental para el proceso de cocción.

El desafío fundamental en la cocción de porcelana dental no es simplemente alcanzar una alta temperatura, sino lograr un calor perfectamente uniforme en un entorno altamente controlado. Todo el diseño de un horno moderno, desde su cierre mecánico hasta la disposición de sus bobinas, está diseñado para dominar este único objetivo.

La Cámara de Cocción: Un Entorno Controlado

Todo el proceso comienza y termina con la capacidad del horno para crear un ambiente de calentamiento sellado, estable y predecible. Esto se logra a través de sus componentes mecánicos y materiales primarios.

El Mecanismo de Cierre

Un mecanismo accionado por motor es responsable de cerrar la cámara. Esto ocurre de una de dos maneras: o bien la plataforma de cocción que sostiene la restauración se eleva hacia la carcasa superior, o la carcasa superior que contiene los elementos calefactores se baja sobre la base.

El objetivo de ambos métodos es idéntico: crear un entorno sellado que evite que el calor se escape y que contaminantes externos entren, asegurando que el ciclo de cocción sea predecible y repetible.

El Papel de la Cámara Refractaria

La cámara de cocción en sí misma es una unidad refractaria. Esto significa que está construida con materiales diseñados específicamente para soportar y contener temperaturas extremadamente altas sin deformarse o descomponerse.

Esta integridad del material es crucial para mantener una temperatura estable durante los largos ciclos de cocción y enfriamiento.

Logrando una Distribución Uniforme del Calor

La calidad de la restauración final depende directamente de lo uniformemente que se aplique el calor. Cualquier punto caliente o frío puede comprometer la resistencia y la estética del material.

Disposición de Bobinas Concéntricas

Las bobinas calefactoras no se colocan al azar; están dispuestas concéntricamente alrededor de la restauración. Imagine ondas que se extienden desde el centro de un estanque: así es como el calor irradia hacia adentro desde las bobinas.

Esta disposición circular y en capas asegura que la energía térmica converja en la restauración desde todos los lados simultáneamente, proporcionando la distribución de calor más uniforme posible.

Colocación Estratégica de las Restauraciones

Las restauraciones nunca se colocan directamente sobre el suelo de la cámara. En cambio, se colocan sobre soportes como clavijas, mallas o almohadillas de cocción cerámicas.

Este pequeño detalle es fundamental, ya que eleva la pieza y permite que el aire caliente circule completamente a su alrededor, incluido por debajo. Esto elimina el riesgo de un punto frío en la base de la restauración y asegura que se caliente uniformemente de arriba a abajo.

Comprender el Ciclo de Cocción (Sinterización)

El funcionamiento del horno se define por el ciclo de cocción, una secuencia cuidadosamente programada de etapas de calentamiento y enfriamiento que transforma el polvo de porcelana en un material denso y sólido. Este proceso se conoce técnicamente como sinterización.

Calentamiento Gradual y Mantenimiento

El ciclo comienza con un aumento gradual de la temperatura. Esta subida lenta evita el choque térmico y permite que todo el volumen de la cerámica se caliente a la misma velocidad.

Una vez alcanzada la temperatura objetivo, se mantiene durante un período específico. Este tiempo de "mantenimiento" o "remojo" permite que ocurran los cambios químicos y físicos deseados, fusionando las partículas cerámicas para lograr la densidad y estabilidad del color óptimas.

Enfriamiento Controlado

Tan importante como el calentamiento es el enfriamiento. El horno controla la velocidad de disminución de la temperatura para evitar que la nueva estructura cerámica se agriete o desarrolle tensiones internas, lo que garantiza su resistencia y longevidad finales.

Ciclos Programables para Precisión

Los hornos modernos cuentan con ciclos de cocción programables con perfiles preestablecidos. Los técnicos pueden seleccionar el programa exacto diseñado para un material específico, ya sea para una construcción inicial, un glaseado final o la cristalización de una vitrocerámica.

Errores Comunes a Evitar

Incluso con un horno perfecto, el error del usuario o una comprensión errónea de los principios pueden llevar a restauraciones fallidas.

El Riesgo de Calentamiento Desigual

Si una restauración se coloca demasiado cerca de un elemento calefactor o se apoya incorrectamente, se calentará de manera desigual. Esto puede provocar porosidad, mala coincidencia de color y tensiones internas que hacen que la corona o carilla final sea débil y propensa a fracturarse.

El Peligro de Cambios Rápidos de Temperatura

Acelerar el ciclo de calentamiento o enfriamiento es un error común que induce choque térmico. Esta es la principal causa de grietas y fracturas en las restauraciones cerámicas.

La Importancia de la Programación Correcta

Utilizar un ciclo de cocción que no coincida con las especificaciones del fabricante de la cerámica es una forma garantizada de obtener un mal resultado. Cada material tiene una composición única que requiere un perfil específico de calor y tiempo para madurar correctamente.

Tomar la Decisión Correcta para su Objetivo

Comprender cómo funciona el horno le permite controlar las variables que más importan para el resultado deseado.

- Si su enfoque principal es la estética y la estabilidad del color: Preste mucha atención al tiempo de mantenimiento a la temperatura máxima, ya que es cuando las propiedades ópticas del material se desarrollan completamente.

- Si su enfoque principal es la resistencia y la longevidad: Asegúrese de que las velocidades de calentamiento y enfriamiento sean graduales para eliminar el estrés interno y la porosidad, que son los principales culpables de los fallos clínicos.

- Si su enfoque principal es la eficiencia y la repetibilidad: Confíe en los programas preestablecidos del horno y asegúrese de que está haciendo coincidir el programa correcto con la cerámica específica que está utilizando.

Al dominar estos principios, usted pasa de simplemente operar una máquina a realmente diseñar una restauración dental exitosa.

Tabla de Resumen:

| Componente/Proceso | Función Clave | Impacto en la Cocción |

|---|---|---|

| Bobinas Concéntricas | Distribuyen el calor uniformemente alrededor de la restauración | Previene puntos calientes/fríos para propiedades uniformes del material |

| Cámara Refractaria | Resiste altas temperaturas y sella el ambiente | Mantiene condiciones de cocción estables y predecibles |

| Cierre Accionado por Motor | Sella la cámara elevando la plataforma o bajando la carcasa | Asegura ciclos repetibles y previene la contaminación |

| Soportes de Cocción (ej. clavijas, mallas) | Elevan la restauración para la circulación del aire | Elimina puntos fríos y promueve el calentamiento uniforme |

| Ciclos Programables | Controlan las etapas de calentamiento, mantenimiento y enfriamiento | Permite una sinterización precisa para la densidad, el color y la resistencia |

¡Eleve la precisión y eficiencia de su laboratorio dental con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios herramientas fiables como Hornos de Muffle, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que podemos satisfacer con precisión sus requisitos experimentales únicos, entregando distribución uniforme del calor y cocción controlada para restauraciones dentales impecables. ¡Contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar su flujo de trabajo y resultados!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio