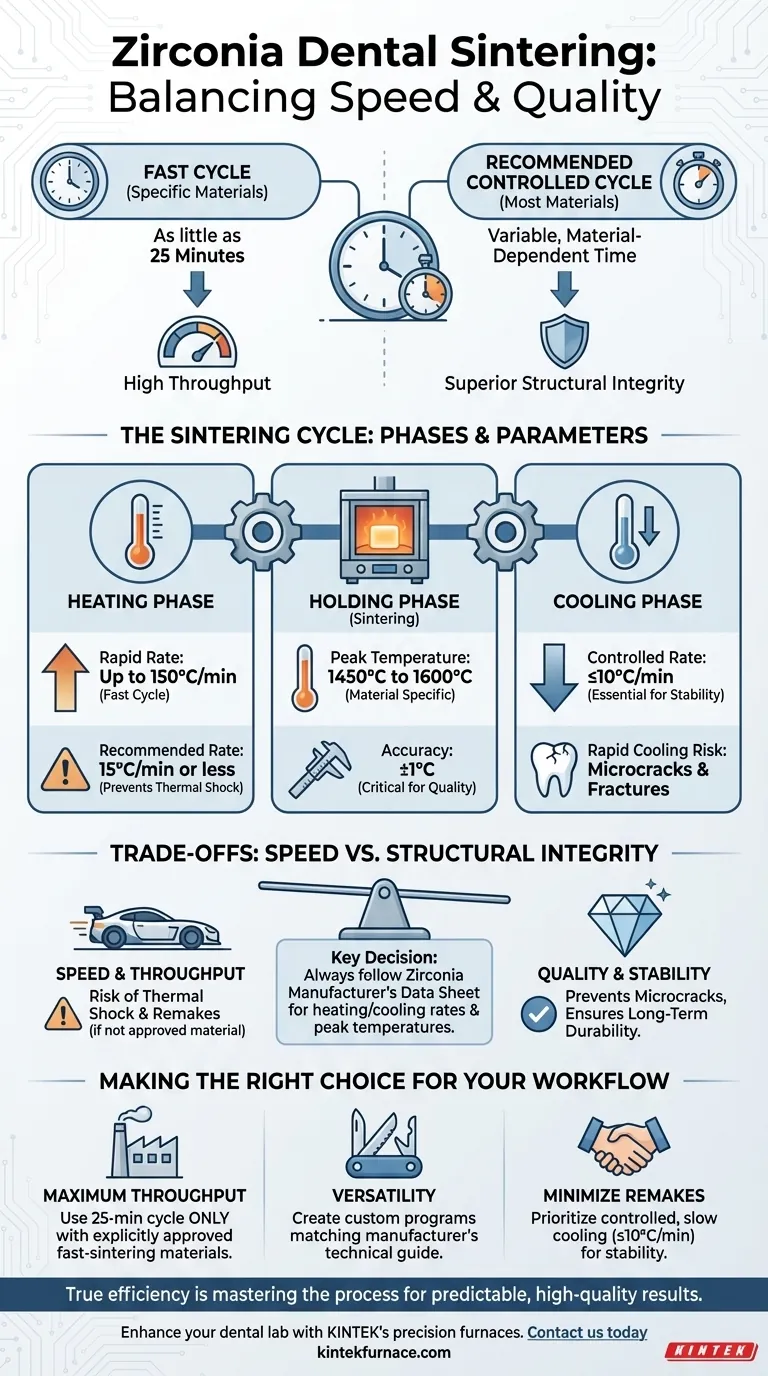

Aunque algunos ciclos son notablemente rápidos, el tiempo necesario para completar el proceso de sinterización en un Horno de Sinterización Dental de Circonio no es una cifra única. Para materiales específicamente compatibles, un ciclo completo puede finalizar en tan solo 25 minutos. Sin embargo, la duración óptima está determinada por el tipo específico de circonio que se utiliza y la integridad estructural deseada de la restauración final.

El verdadero valor del horno no es solo su potencial de velocidad de 25 minutos, sino su capacidad de ser controlado con precisión. Lograr resultados de alta calidad y sin grietas depende de ajustar las tasas de calentamiento y enfriamiento a las recomendaciones del fabricante específico del circonio.

La Anatomía de un Ciclo de Sinterización

Comprender el tiempo total requiere observar las distintas fases del proceso. La programabilidad del horno le permite controlar cada una de ellas de forma independiente.

La Fase de Calentamiento

El horno es capaz de una tasa de calentamiento extremadamente rápida, alcanzando hasta 150°C por minuto. Esta capacidad es la que permite el ciclo de 25 minutos anunciado.

Sin embargo, para muchos tipos de circonio, una tasa de calentamiento mucho más lenta es esencial para prevenir el choque térmico y posibles grietas. Una tasa recomendada es a menudo de 15°C por minuto o menos.

La Fase de Mantenimiento (Sinterización)

Una vez alcanzada la temperatura máxima, esta se mantiene durante un período específico para permitir que se produzca la sinterización completa.

Esta temperatura máxima no es universal. Debe ajustarse en función de la marca y el tipo de circonio, cayendo típicamente en un rango de 1450°C a 1600°C. La precisión de temperatura de ±1°C del horno es fundamental para garantizar que esta fase se ejecute a la perfección.

La Fase de Enfriamiento

El enfriamiento es tan crítico como el calentamiento. Un enfriamiento incontrolado o demasiado rápido puede introducir tensión y microfisuras en la restauración, comprometiendo su estabilidad a largo plazo.

Por esta razón, a menudo se recomienda una tasa de enfriamiento lenta y controlada de 10°C por minuto o menos para asegurar el resultado de mayor calidad.

Comprender las Compensaciones: Velocidad vs. Integridad Estructural

La decisión fundamental para cualquier operador es equilibrar la necesidad de una rápida finalización con la demanda intransigente de calidad del material. Las características del horno crean una elección clara.

El Riesgo de Choque Térmico

Calentar o enfriar el circonio demasiado rápido puede causar choque térmico, donde diferentes partes del material se expanden o contraen a diferentes velocidades. Esto puede provocar fracturas, microfisuras y costosas repeticiones.

El ciclo de 25 minutos aprovecha la tasa de calentamiento máxima del horno, pero esto solo debe usarse con materiales formulados específicamente para soportar cambios de temperatura tan rápidos.

Cuándo utilizar un Ciclo Rápido de 25 Minutos

El ciclo ultrarrápido es una herramienta poderosa cuando se utiliza correctamente. Está diseñado para materiales de circonio específicos diseñados para la sinterización rápida.

Verifique siempre que el circonio que está utilizando esté explícitamente aprobado por su fabricante para un protocolo de sinterización rápida antes de utilizar dicho programa.

La Importancia de las Especificaciones del Material

Los programas integrados del horno y las curvas personalizables son herramientas para ejecutar un plan. Ese plan debe provenir de la hoja de datos del fabricante del circonio.

Estas especificaciones proporcionan las tasas de calentamiento validadas científicamente, las temperaturas máximas y las tasas de enfriamiento necesarias para lograr la resistencia y la estética anunciadas del material sin fallos.

Tomar la Decisión Correcta para su Flujo de Trabajo

Sus objetivos operativos deben dictar cómo utiliza las capacidades del horno. Con su pantalla táctil intuitiva y 20 programas preestablecidos, puede implementar fácilmente el ciclo ideal para cualquier situación.

- Si su enfoque principal es el máximo rendimiento con materiales compatibles: Utilice el ciclo de sinterización rápida de 25 minutos, pero solo con bloques de circonio designados explícitamente para este propósito por el fabricante.

- Si su enfoque principal es la versatilidad en todas las marcas de circonio: Confíe en crear programas personalizados que coincidan con precisión con los parámetros de calentamiento, mantenimiento y enfriamiento especificados en la guía técnica de cada material.

- Si su enfoque principal es minimizar repeticiones y asegurar la estabilidad a largo plazo: Dé prioridad a una fase de enfriamiento lenta y controlada (≤10°C/minuto), ya que este es el paso más crítico para prevenir las microfisuras que comprometen una restauración.

La verdadera eficiencia en el laboratorio dental proviene de dominar el proceso para lograr resultados predecibles y de alta calidad cada vez.

Tabla de Resumen:

| Fase | Parámetro Clave | Duración/Tasa Típica | Notas |

|---|---|---|---|

| Calentamiento | Tasa | Hasta 150°C/min (rápido), 15°C/min (recomendado) | Tasa rápida para materiales específicos; más lento previene el choque térmico. |

| Mantenimiento | Temperatura | 1450°C a 1600°C | Se mantiene para la sinterización completa; la precisión de ±1°C asegura la calidad. |

| Enfriamiento | Tasa | ≤10°C/min (recomendado) | El enfriamiento controlado previene microfisuras y asegura la estabilidad. |

| Ciclo Total | Tiempo | Tan bajo como 25 minutos (rápido), varía según el material | Depende del tipo de circonio y la configuración para resultados óptimos. |

¿Listo para mejorar el proceso de sinterización de su laboratorio dental con precisión y velocidad? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a los laboratorios dentales. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que necesite ciclos rápidos para un alto rendimiento o procesos controlados para una calidad superior, KINTEK tiene la experiencia para cumplir. Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar su flujo de trabajo y garantizar restauraciones de circonio duraderas y sin grietas.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad