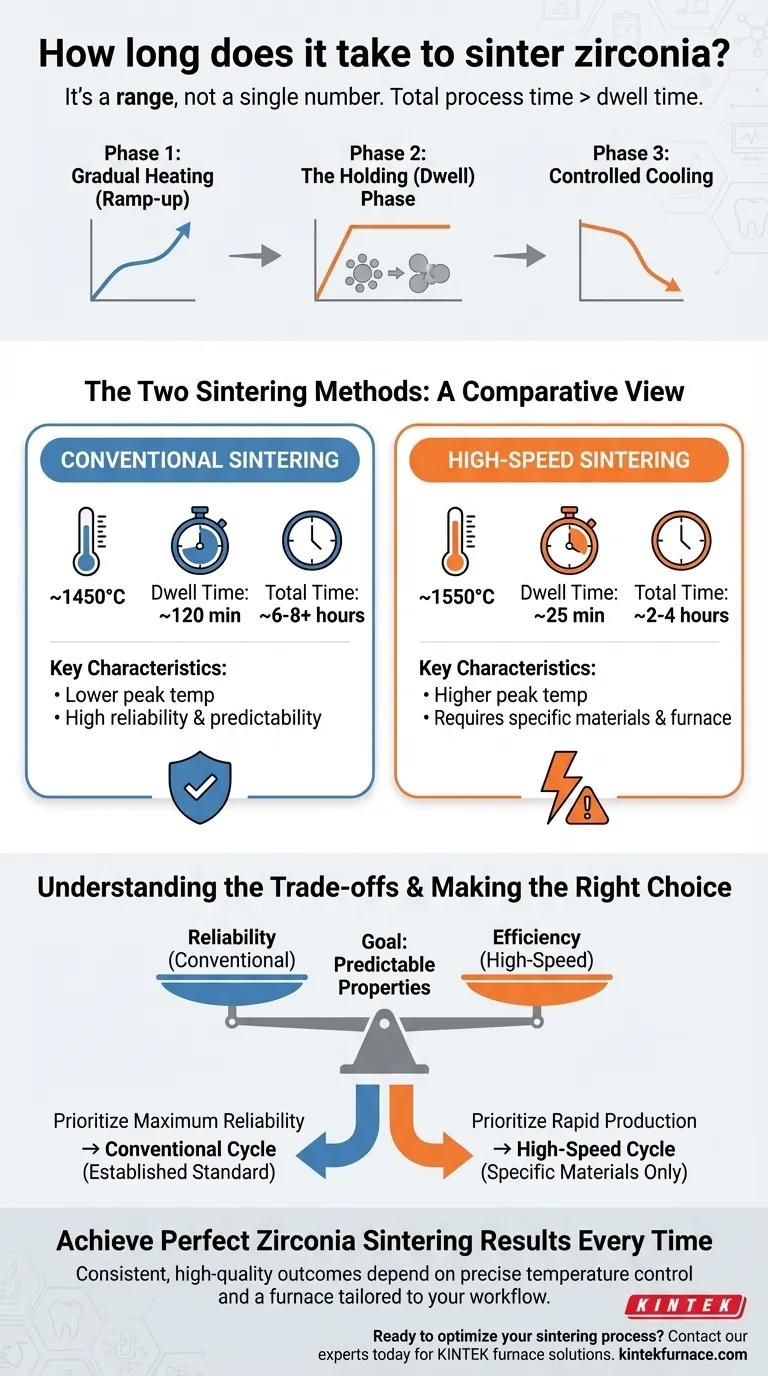

La duración de un ciclo completo de sinterización de zirconia no es un número único, sino un rango que suele abarcar varias horas. Si bien el tiempo crítico de "mantenimiento" o "permanencia" a la temperatura máxima puede ser tan corto como 25 minutos para los métodos de alta velocidad o tan largo como 120 minutos para los ciclos convencionales, el tiempo total del proceso, incluido el calentamiento y el enfriamiento, es significativamente mayor.

El tiempo total requerido para sinterizar zirconia está dictado por el protocolo de sinterización específico —convencional o de alta velocidad— que a su vez depende del tipo de zirconia y de las propiedades físicas deseadas de la restauración final.

La anatomía de un ciclo de sinterización

La sinterización es más que solo hornear; es un proceso térmico controlado con precisión que transforma la zirconia calcárea pre-sinterizada en una cerámica densa, fuerte y translúcida. El tiempo total es la suma de sus fases distintas.

Fase 1: Calentamiento gradual

El horno no salta inmediatamente a su temperatura objetivo. Debe calentarse gradualmente para evitar el choque térmico, que podría causar grietas en la restauración. Esta fase de aumento de temperatura es una porción significativa del tiempo total del ciclo.

Fase 2: La fase de mantenimiento (permanencia)

Esta es la fase más crítica, donde el horno mantiene una temperatura máxima, típicamente entre 1350°C y 1550°C. Durante este período de "remojo", las partículas de zirconia se fusionan, el material se densifica y adquiere su resistencia y translucidez finales. La duración de esta fase es la principal diferencia entre los métodos de sinterización.

Fase 3: Enfriamiento controlado

Al igual que con el calentamiento, el enfriamiento debe ser lento y controlado. El enfriamiento rápido puede introducir tensiones internas y comprometer la integridad estructural de la zirconia. Esta fase de enfriamiento también añade un tiempo considerable al proceso general.

Factores clave que determinan el tiempo de sinterización

La gran variación en los tiempos de sinterización se reduce a una elección entre dos metodologías principales, cada una diseñada para diferentes necesidades clínicas y de laboratorio.

Sinterización convencional

Este es el método tradicional y bien establecido. Típicamente implica una temperatura máxima más baja (alrededor de 1450°C) y un tiempo de mantenimiento más largo de aproximadamente 120 minutos (2 horas). El ciclo completo, incluyendo el calentamiento y el enfriamiento, a menudo tarda varias horas en completarse.

Sinterización de alta velocidad

Para satisfacer las demandas de un tiempo de respuesta más rápido, se desarrollaron protocolos de sinterización de alta velocidad. Estos ciclos utilizan una temperatura máxima más alta (alrededor de 1550°C) para lograr la densificación con un tiempo de mantenimiento mucho más corto, a menudo tan solo 25 minutos. Esto requiere materiales de zirconia específicos y hornos diseñados para manejar los cambios térmicos rápidos.

Comprendiendo las compensaciones

Elegir un ciclo de sinterización no se trata solo de ahorrar tiempo; se trata de lograr un resultado específico y predecible. La velocidad y la calidad a menudo están en un delicado equilibrio.

El objetivo: Propiedades predecibles

El propósito de cualquier ciclo de sinterización es lograr las propiedades físicas exactas —resistencia, durabilidad y estética— que el fabricante pretendía. Desviarse del protocolo recomendado pone en riesgo estas propiedades.

Método convencional: Fiabilidad

El ciclo convencional, más largo y lento, es conocido por su alta fiabilidad y predictibilidad. Es el punto de referencia con el que se miden los métodos más nuevos y rápidos, asegurando una densificación completa y uniforme.

Método de alta velocidad: Eficiencia con advertencias

La sinterización de alta velocidad ofrece un aumento dramático en la eficiencia. Sin embargo, no es una solución universal. Debe realizarse utilizando materiales de zirconia específicamente formulados para cocción rápida y en un horno validado para el ciclo de alta velocidad. Usar el material o el horno incorrectos puede resultar en una restauración comprometida.

Tomar la decisión correcta para su objetivo

El ciclo correcto es el que está validado para el material de zirconia específico que está utilizando. Siempre priorice las instrucciones del fabricante.

- Si su enfoque principal es la máxima fiabilidad y resultados probados: Adhiérase al ciclo de sinterización convencional, más largo, ya que es el estándar establecido para lograr propiedades óptimas del material.

- Si su enfoque principal es la producción rápida y el servicio en el consultorio: Utilice un ciclo de sinterización de alta velocidad, pero solo con materiales de zirconia y programas de horno que estén explícitamente diseñados y aprobados para este proceso.

En última instancia, se logran resultados consistentes y de alta calidad siguiendo con precisión las instrucciones validadas para su material y equipo específicos.

Tabla resumen:

| Método de Sinterización | Tiempo de Permanencia Típico | Tiempo Total del Ciclo (Aprox.) | Características Clave |

|---|---|---|---|

| Convencional | ~120 minutos | 6-8+ horas | Temperatura máxima más baja (~1450°C); alta fiabilidad y predictibilidad. |

| Alta Velocidad | ~25 minutos | 2-4 horas | Temperatura máxima más alta (~1550°C); requiere zirconia y horno específicos. |

Logre resultados perfectos de sinterización de zirconia en todo momento

Los resultados consistentes y de alta calidad dependen de un control preciso de la temperatura y de un horno adaptado a sus materiales y flujo de trabajo específicos. KINTEK comprende el equilibrio crítico entre velocidad y fiabilidad en el laboratorio dental.

Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares y de vacío y atmósfera, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de sinterización, ya sea que priorice la fiabilidad probada de los ciclos convencionales o la eficiencia de los protocolos de alta velocidad.

¿Listo para optimizar su proceso de sinterización? Contacte a nuestros expertos hoy para discutir cómo un horno KINTEK puede ofrecer la precisión, consistencia y rendimiento que su laboratorio exige.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio