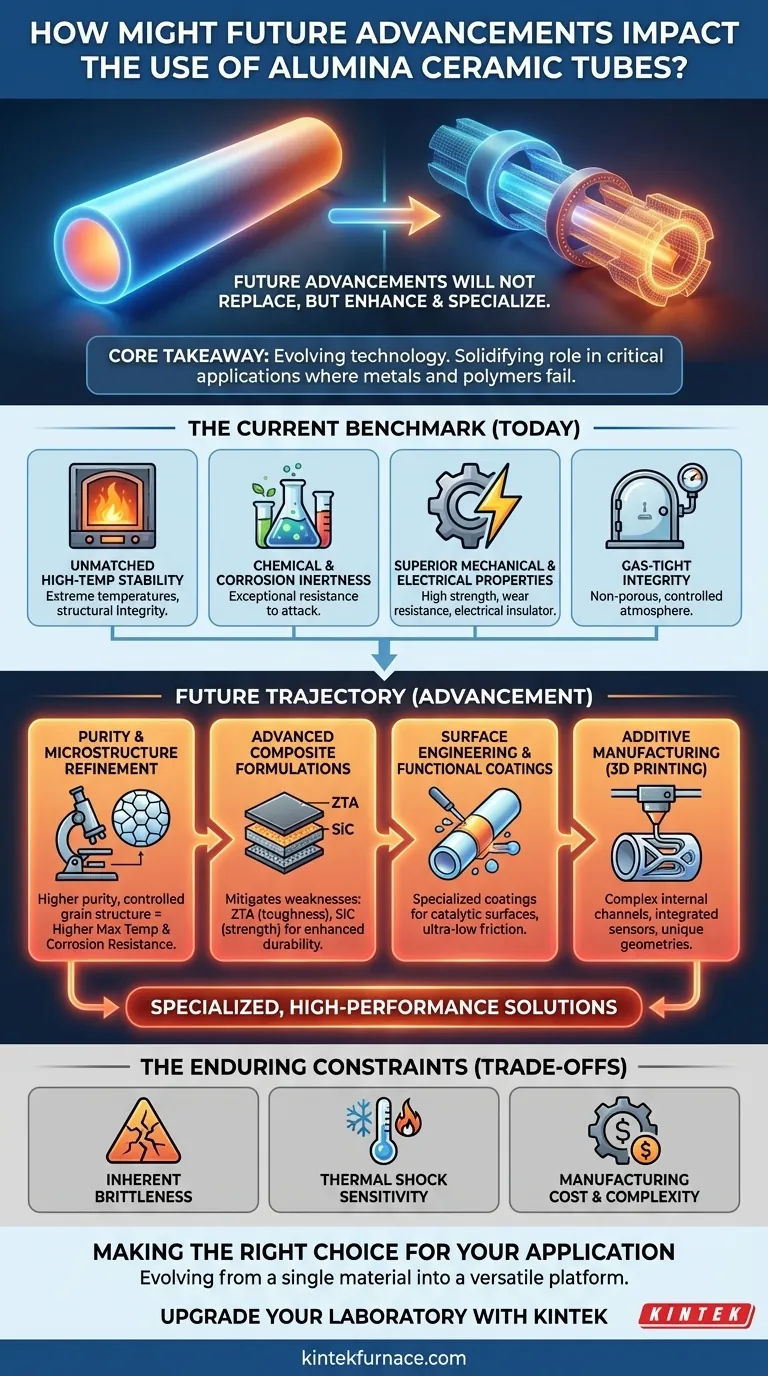

En resumen, los futuros avances no reemplazarán los tubos de cerámica de alúmina, sino que mejorarán su rendimiento y especializarán su función. El progreso en la ciencia de los materiales y la tecnología de preparación mejorará su resistencia térmica, mecánica y química, ampliando su uso a entornos industriales de temperatura extrema aún más exigentes.

La conclusión principal es que las cerámicas de alúmina son una tecnología en evolución. En lugar de quedar obsoletas, se están volviendo más especializadas a través de materiales compuestos y la fabricación avanzada, solidificando su papel como material crítico para aplicaciones donde los metales y los polímeros fallan.

El punto de referencia actual: por qué los tubos de alúmina son críticos hoy en día

Para comprender el futuro, primero debemos apreciar el presente. Los tubos de cerámica de alúmina ($\text{Al}_2\text{O}_3$) son la opción predeterminada en muchas industrias por un conjunto claro de razones.

Estabilidad inigualable a altas temperaturas

La alúmina mantiene su integridad estructural y resistencia a temperaturas extremas donde la mayoría de los metales se debilitarían o derretirían. Esto la hace indispensable para componentes en hornos de vacío de alta temperatura, muflas y hornos de cocción.

Inercia química y contra la corrosión

Estos tubos exhiben una resistencia excepcional a la corrosión y al ataque químico. Esta propiedad es vital en procesos agresivos, como los que se encuentran en las industrias del vidrio flotado y el tricloruro de aluminio, donde los materiales reactivos son comunes.

Propiedades mecánicas y eléctricas superiores

La alúmina posee una alta resistencia a la compresión y una excelente resistencia al desgaste y la abrasión. Fundamentalmente, es un excelente aislante eléctrico (dieléctrico), lo que la hace perfecta para proteger elementos calefactores, termopares y otras salidas eléctricas en zonas de alta temperatura.

Integridad hermética a los gases

Los tubos de alúmina de alta pureza pueden fabricarse para que no sean porosos y herméticos a los gases. Esto es crucial para crear un vacío estable o una atmósfera protectora controlada en análisis de laboratorio, sinterización y procesamiento de materiales avanzados.

Trayectoria futura: áreas clave de avance

El "progreso en la ciencia de los materiales" mencionado en la investigación no es un concepto vago. Se traduce en mejoras específicas y tangibles que redefinirán las capacidades de los tubos de alúmina.

Pureza y refinamiento de la microestructura

La mayor ganancia de rendimiento proviene de mejorar la pureza del material y controlar la estructura del grano (microestructura) de la cerámica. La fabricación futura producirá alúmina de mayor pureza con una contaminación casi nula, aumentando directamente la temperatura máxima de servicio y la resistencia a la corrosión.

Formulaciones compuestas avanzadas

El futuro de la alúmina no es solo alúmina pura. Al crear compuestos, podemos mitigar sus principales debilidades.

- Alúmina Reforzada con Zirconia (ZTA): La adición de partículas de zirconia mejora drásticamente la tenacidad a la fractura y la resistencia al choque térmico.

- Refuerzo de Carburo de Silicio ($\text{SiC}$): La incorporación de bigotes o partículas de $\text{SiC}$ puede mejorar aún más la dureza, la resistencia y la conductividad térmica.

Ingeniería de superficies y recubrimientos funcionales

Un simple tubo puede transformarse en un componente activo. Los futuros avances se centrarán en la aplicación de recubrimientos especializados que otorguen nuevas propiedades, como superficies catalíticas para reactores químicos o recubrimientos de ultra baja fricción para aplicaciones de alto desgaste.

Fabricación aditiva (Impresión 3D)

Los métodos actuales permiten longitudes y diámetros personalizados, pero la impresión 3D de cerámicas es la próxima frontera. Esto permitirá la creación de tubos con canales internos increíblemente complejos, sensores integrados o geometrías únicas que son imposibles de producir con la extrusión o el moldeo tradicionales.

Comprender las compensaciones: las limitaciones duraderas

Incluso con los futuros avances, las cerámicas de alúmina operarán dentro de un conjunto de limitaciones fundamentales. Reconocerlas es clave para una aplicación adecuada.

Fragilidad inherente

Este es el talón de Aquiles clásico de las cerámicas. Aunque los compuestos mejoran la tenacidad, la alúmina nunca tendrá la ductilidad del metal. Es sensible a las muescas y puede fallar catastróficamente bajo ciertas cargas de impacto o tracción.

Sensibilidad al choque térmico

La alúmina tiene una baja expansión térmica, lo que ayuda con el choque térmico, pero los cambios rápidos de temperatura aún pueden provocar grietas. Los compuestos avanzados mitigan esto, pero siempre seguirá siendo una consideración de diseño principal en comparación con muchas aleaciones.

Costo y complejidad de fabricación

Los procesos necesarios para crear componentes de alúmina densos, compuestos o de alta pureza consumen mucha energía y son complejos. A medida que aumentan las especificaciones de rendimiento, también lo hará el costo, convirtiéndola en un material elegido por necesidad, no por economía.

Tomar la decisión correcta para su aplicación

Utilice estas tendencias futuras para guiar su selección de materiales para proyectos en entornos extremos.

- Si su enfoque principal es superar los límites de temperatura y pureza: Busque tubos fabricados con las últimas tecnologías de refinamiento, especificando la mayor pureza de alúmina posible para su aplicación.

- Si su enfoque principal es la durabilidad mecánica y el choque térmico: Mire más allá de la alúmina pura e investigue compuestos avanzados como la alúmina reforzada con zirconia (ZTA).

- Si su enfoque principal son las geometrías complejas o la creación rápida de prototipos: Esté atento al desarrollo de la fabricación aditiva de cerámica para crear componentes monolíticos integrados.

- Si su enfoque principal es la fiabilidad rentable en aplicaciones estándar: Los tubos de alúmina de alta pureza actuales siguen siendo una opción excelente, probada y altamente capaz.

En última instancia, el futuro de los tubos de cerámica de alúmina reside en su evolución de un material único a una plataforma versátil para soluciones especializadas de alto rendimiento.

Tabla de resumen:

| Aspecto | Estado actual | Avances futuros |

|---|---|---|

| Estabilidad de temperatura | Estabilidad a alta temperatura hasta límites extremos | Mayor pureza aumenta la temperatura máxima de servicio |

| Propiedades mecánicas | Alta resistencia a la compresión, pero frágil | Los compuestos como ZTA mejoran la tenacidad y la resistencia al choque |

| Resistencia química | Excelente inercia a la corrosión | La pureza mejorada y los recubrimientos aumentan la resistencia |

| Fabricación | Longitudes/diámetros personalizados mediante extrusión | La impresión 3D permite geometrías complejas y características integradas |

Mejore su laboratorio con soluciones personalizadas de alta temperatura de KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas $\text{CVD}/\text{PECVD}$, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite tubos de cerámica de alúmina mejorados para entornos extremos o sistemas de horno especializados, ofrecemos equipos fiables y de alto rendimiento adaptados a sus necesidades. Contáctenos hoy para analizar cómo podemos optimizar sus procesos e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura