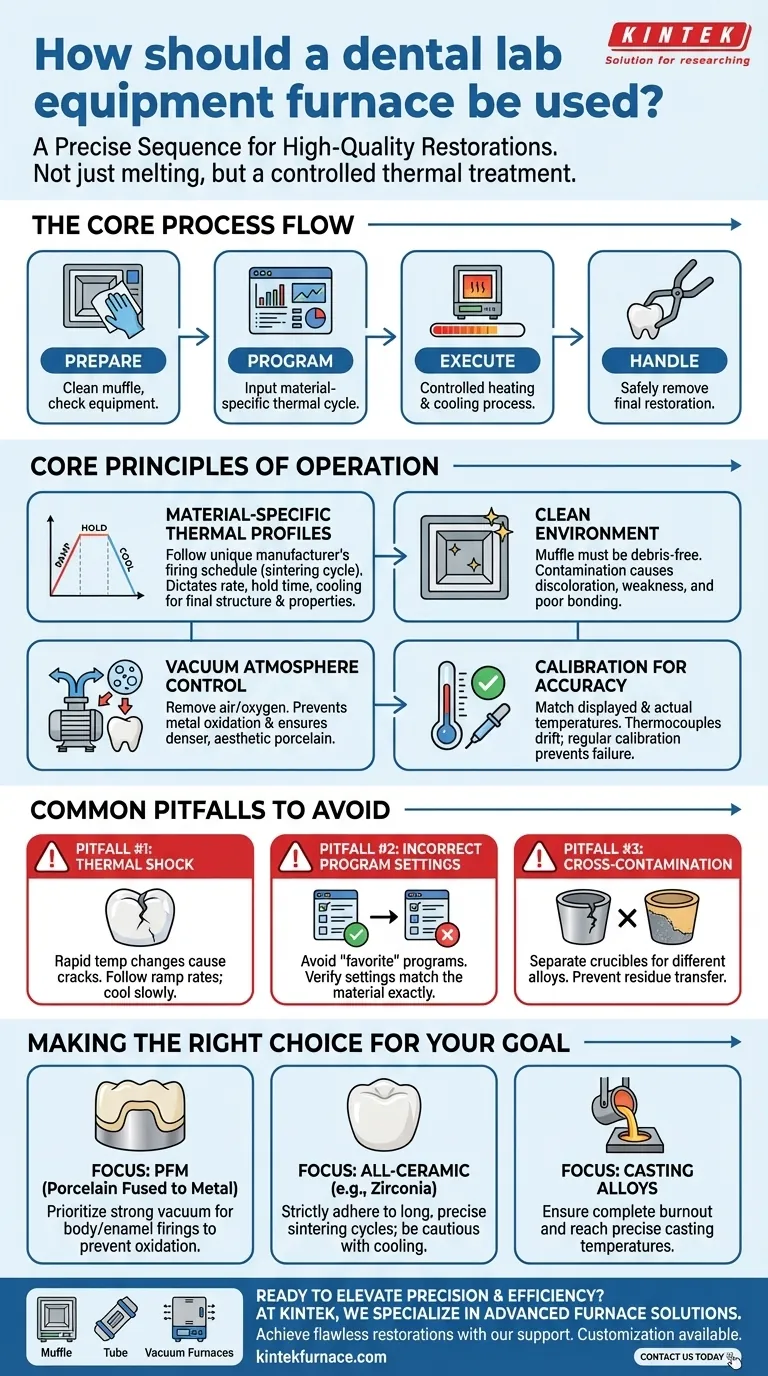

En esencia, el uso de un horno de laboratorio dental implica una secuencia precisa de pasos: preparar el horno, programar con precisión el ciclo térmico requerido para el material específico, ejecutar el proceso de calentamiento y enfriamiento bajo condiciones controladas y manipular de forma segura la restauración final. Esto no es simplemente un proceso de fusión, sino un tratamiento térmico altamente controlado esencial para lograr las propiedades físicas y estéticas deseadas de las prótesis dentales.

La clave para una operación exitosa del horno es entender que no solo está calentando un material, sino manejando meticulosamente un perfil térmico. Cada etapa —desde el aumento de temperatura hasta el tiempo de mantenimiento y el enfriamiento controlado— es crítica para asegurar la integridad, la resistencia y el ajuste de la corona, puente o implante dental final.

Los principios fundamentales de la operación del horno

Un horno dental es más que un horno; es un instrumento de precisión. Para usarlo de manera efectiva, debe dominar los principios que rigen su función y que impactan la calidad de su trabajo.

Perfiles térmicos específicos del material

Cada material dental, ya sea porcelana, zirconia o una aleación metálica, tiene una receta térmica única proporcionada por su fabricante. Este "programa de cocción" o "ciclo de sinterización" dicta la velocidad exacta de aumento de temperatura, las temperaturas específicas a mantener, la duración de cada mantenimiento y la velocidad de enfriamiento.

Desviarse de este perfil es una causa principal de fallos. Dicta la estructura cristalina final del material, que determina su resistencia, color y translucidez.

El papel crítico de un entorno limpio

La mufla de su horno (la cámara de calentamiento) debe estar completamente libre de residuos y contaminantes antes de cada ciclo. Cualquier partícula extraña, desde polvo de material de revestimiento hasta óxidos metálicos residuales de una cocción anterior, puede incrustarse en una restauración.

Esta contaminación puede causar decoloración, crear puntos débiles o comprometer la unión entre la porcelana y una subestructura metálica. La limpieza regular es un paso innegociable para el control de calidad.

Lograr el control de la atmósfera con un vacío

Muchos hornos dentales modernos utilizan una bomba de vacío. El propósito de hacer vacío durante un ciclo de cocción cerámica es eliminar el aire de la cámara, lo que logra dos cosas.

Primero, elimina el oxígeno, previniendo la oxidación de las estructuras metálicas y asegurando una unión fuerte y limpia con la porcelana. Segundo, elimina el aire atrapado dentro de las partículas de porcelana, lo que resulta en una restauración final más densa, menos porosa y más estética.

Calibración para la precisión de la temperatura

La temperatura mostrada en su horno debe coincidir con la temperatura real dentro de la mufla. Con el tiempo, los termopares (los sensores de temperatura del horno) pueden desviarse, lo que lleva a lecturas inexactas.

Es esencial calibrar regularmente su horno utilizando un kit de calibración certificado. Hornear incluso 10-15 grados por encima o por debajo de la temperatura recomendada puede arruinar una cerámica sofisticada, dando como resultado un resultado débil, opaco o vítreo.

Comprender los errores comunes

Saber lo que puede salir mal es tan importante como conocer el procedimiento correcto. Evitar estos errores comunes ahorrará una cantidad significativa de tiempo, materiales y costos.

Error #1: Choque térmico

El choque térmico es el estrés inducido en un material por un cambio rápido de temperatura. Es la principal causa de fisuras en las cerámicas dentales.

Esto ocurre cuando una restauración se calienta o enfría demasiado rápido. Siga siempre las tasas de aumento de temperatura recomendadas por el fabricante y permita que las restauraciones se enfríen lentamente, a menudo abriendo la puerta del horno por etapas.

Error #2: Configuración incorrecta del programa

Depender de un programa "favorito" para todos los materiales es una receta para el fracaso. Usar un ciclo de sinterización de zirconia para el prensado de disilicato de litio (e.max), por ejemplo, destruiría completamente el material.

Verifique siempre que el programa que seleccione coincida perfectamente con el material con el que está trabajando. Verificar dos veces los parámetros antes de presionar "iniciar" es un hábito crucial.

Error #3: Contaminación cruzada

Si utiliza su horno tanto para la fundición de aleaciones nobles/preciosas como para aleaciones no preciosas, debe tener crisoles separados y tener cuidado de descontaminar la mufla. Elementos traza de metales no preciosos pueden contaminar una aleación de alto noble, afectando sus propiedades y biocompatibilidad.

El mismo principio se aplica a las cerámicas; nunca coloque una restauración directamente sobre una superficie que pueda tener residuos de un tipo diferente de material.

Elegir la opción correcta para su objetivo

Su flujo de trabajo específico depende completamente del material y del resultado deseado. Adhiérase primero a las instrucciones del fabricante para el material, y use estos principios como guía.

- Si su enfoque principal es la porcelana fundida sobre metal (PFM): Priorice un vacío fuerte durante las cocciones de cuerpo y esmalte para prevenir la oxidación y asegurar una cerámica densa y de aspecto vital.

- Si su enfoque principal son las restauraciones totalmente cerámicas (por ejemplo, Zirconia): Adhiérase estrictamente a los ciclos de sinterización largos y precisos y sea extremadamente cauteloso con la velocidad de enfriamiento para prevenir el choque térmico y las microfisuras.

- Si su enfoque principal es la fundición de aleaciones metálicas: Asegúrese de que el horno de desencerado haya eliminado completamente toda la cera del molde de revestimiento antes de la fundición, y que alcance la temperatura de fundición precisa para la aleación específica para asegurar una fundición completa y precisa.

Dominar su horno dental es la puerta de entrada para producir restauraciones consistentes y de alta calidad que definen la reputación de su laboratorio.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Perfiles térmicos | Siga los programas específicos del material para temperatura, tiempos de mantenimiento y tasas de enfriamiento. |

| Entorno limpio | Mantenga la mufla libre de residuos para prevenir la contaminación y la decoloración. |

| Control de vacío | Use vacío para eliminar oxígeno y aire para la prevención de la oxidación y restauraciones más densas. |

| Calibración | Calibre regularmente los sensores de temperatura para mayor precisión y evitar fallas del material. |

| Errores comunes | Evite el choque térmico, configuraciones incorrectas y la contaminación cruzada para obtener mejores resultados. |

¿Listo para elevar la precisión y eficiencia de su laboratorio dental? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas para laboratorios dentales. Nuestra experiencia en I+D y fabricación interna garantiza que obtenga equipos confiables como hornos de mufla, de tubo y de vacío, con una profunda personalización para satisfacer sus necesidades únicas. Logre restauraciones impecables con nuestro apoyo —contáctenos hoy para discutir cómo podemos mejorar su flujo de trabajo!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio