En esencia, los hornos de resistencia tipo caja son una piedra angular de la ciencia de materiales moderna y el procesamiento industrial. Se utilizan ampliamente en la investigación científica fundamental, diversos sectores de fabricación industrial y nuevos campos críticos como la nueva energía y la protección del medio ambiente. Su función principal es proporcionar un entorno de alta temperatura altamente controlado para transformar materiales.

El verdadero valor de un horno de resistencia tipo caja no reside meramente en su capacidad para generar calor, sino en su capacidad para entregar ese calor con una uniformidad y precisión excepcionales. Esta característica simple pero potente lo convierte en una herramienta indispensable y versátil para cualquier proceso que dependa de la transformación térmica controlada.

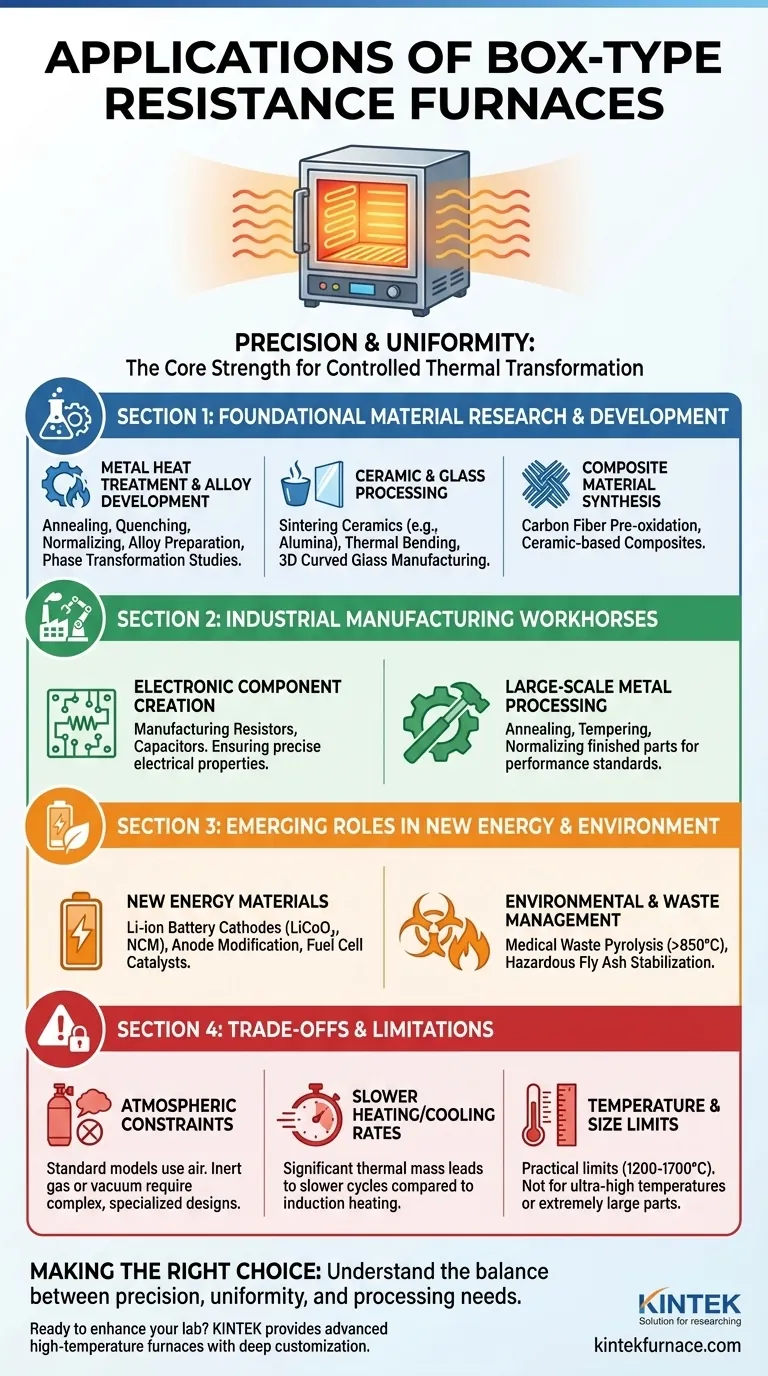

Uso fundamental en la investigación y desarrollo de materiales

La flexibilidad operativa del horno lo convierte en una opción predeterminada en los laboratorios para explorar y crear nuevos materiales. Los investigadores confían en su rendimiento predecible para probar hipótesis y perfeccionar las propiedades de los materiales.

Tratamiento térmico de metales y desarrollo de aleaciones

Casi toda la investigación de materiales metálicos implica un horno tipo caja. Se utiliza para procesos fundamentales de tratamiento térmico como el recocido, el temple y la normalización para alterar con precisión la dureza, tenacidad o plasticidad de un metal.

También es crucial para la preparación de aleaciones, donde el control de los gradientes de temperatura asegura una difusión uniforme de los elementos, y para el estudio de las transformaciones de fase observando cómo cambian las estructuras cristalinas a temperaturas altas específicas.

Procesamiento de cerámica y vidrio

Los hornos de caja son esenciales para la sinterización de cerámicas, un proceso en el que materiales en polvo como la alúmina se calientan para unirse y densificarse en un objeto duro y sólido.

En el procesamiento de vidrio, permiten el doblado térmico y la fusión. Un ejemplo clave es la fabricación de vidrio curvado en 3D para pantallas de teléfonos móviles, que requiere calor uniforme para dar forma al vidrio sin introducir tensiones o defectos.

Síntesis de materiales compuestos

El horno también se utiliza para desarrollar compuestos avanzados. Esto incluye procesos como la preoxidación de fibras de carbono o la síntesis de materiales compuestos a base de cerámica, donde las etapas de temperatura precisas son críticas para la integridad final del material.

Aplicaciones centrales en la fabricación industrial

Más allá del laboratorio, los hornos de resistencia tipo caja son herramientas esenciales en diversos entornos de producción industrial, valorados por su estructura simple y operación confiable.

Fabricación de componentes electrónicos

La creación de muchos componentes electrónicos básicos, como resistencias y condensadores, depende de un procesamiento térmico preciso. Un horno tipo caja proporciona el ambiente de calentamiento estable necesario para lograr las propiedades eléctricas deseadas en estos componentes durante la fabricación.

Procesamiento de metales a gran escala

Los mismos principios de tratamiento térmico de I+D se aplican a mayor escala en la fabricación. Los hornos se utilizan para recocer, templar y normalizar piezas metálicas terminadas para asegurar que cumplan con los estándares de rendimiento y durabilidad requeridos.

Roles emergentes en la energía y la tecnología ambiental

A medida que avanza la tecnología, las aplicaciones de esta herramienta fundamental se han expandido para resolver los desafíos energéticos y ambientales modernos.

Nuevos materiales energéticos

En el sector de las nuevas energías, los hornos de caja son críticos para producir materiales para baterías. Esto incluye la síntesis en fase sólida a alta temperatura de materiales catódicos como el LiCoO₂ (LCO) y los materiales ternarios NCM utilizados en las baterías de iones de litio.

También se utilizan para modificar los materiales de ánodo de grafito y preparar los materiales catalíticos (por ejemplo, Pt/Al₂O₃) que son esenciales para las pilas de combustible y los sistemas de control de emisiones.

Gestión ambiental y de residuos

Para la protección del medio ambiente, estos hornos proporcionan una solución de alta temperatura para el tratamiento de residuos. Se utilizan para la incineración por pirólisis de residuos médicos a temperaturas superiores a 850 °C, asegurando su descomposición inofensiva.

También ayudan a estabilizar las cenizas volantes peligrosas de los incineradores fundiéndolas a altas temperaturas, lo que atrapa los metales pesados dentro de una matriz estable, similar al vidrio.

Comprensión de las ventajas y limitaciones

Aunque muy versátil, el horno de resistencia tipo caja no es la solución universal para todas las tareas de calentamiento. Comprender sus ventajas y limitaciones inherentes es clave para usarlo de manera efectiva.

No es ideal para atmósferas reactivas

Un horno de resistencia tipo caja estándar funciona en una atmósfera de aire. Los procesos que requieren un gas inerte (como el argón) o un vacío para evitar la oxidación u otras reacciones demandan diseños de horno más complejos y costosos con capacidades de sellado y manejo de gases especializadas.

Tasas de calentamiento y enfriamiento más lentas

El diseño se basa en elementos de resistencia que calientan una cámara, la cual tiene una masa térmica significativa. Esto resulta en ciclos de calentamiento y enfriamiento más lentos en comparación con tecnologías como el calentamiento por inducción o microondas. Para la producción de alto volumen que requiere ciclos rápidos, esto puede ser un cuello de botella significativo.

Restricciones de temperatura y tamaño

Los modelos estándar tienen límites de temperatura prácticos, que suelen alcanzar entre 1200 °C y 1700 °C, dependiendo de los elementos calefactores utilizados. Las aplicaciones que requieren temperaturas ultraaltas o el procesamiento de piezas industriales extremadamente grandes pueden requerir diferentes tecnologías de horno, como los hornos de arco o de inducción.

Tomar la decisión correcta para su objetivo

Para determinar si un horno de resistencia tipo caja es la herramienta correcta, considere su objetivo principal.

- Si su enfoque principal es la investigación fundamental o la prueba de propiedades de materiales: Un horno de caja es una herramienta ideal y versátil debido a su excelente uniformidad de temperatura y control preciso.

- Si su enfoque principal es la fabricación de alto volumen con ciclos rápidos: Debe evaluar si las tasas de calentamiento y enfriamiento de un horno de resistencia satisfacen sus necesidades de producción en comparación con alternativas más rápidas.

- Si su enfoque principal es el procesamiento en una atmósfera controlada y sin aire: Debe adquirir un horno de caja especializado diseñado con capacidades de vacío o gas inerte, ya que un modelo estándar no será suficiente.

En última instancia, comprender las principales fortalezas del horno —precisión y uniformidad— es la clave para aprovecharlo eficazmente en innumerables desafíos científicos e industriales.

Tabla resumen:

| Campo | Aplicaciones clave |

|---|---|

| Investigación y Desarrollo de Materiales | Tratamiento térmico de metales, desarrollo de aleaciones, sinterización cerámica, procesamiento de vidrio, síntesis de materiales compuestos |

| Fabricación Industrial | Producción de componentes electrónicos, procesamiento de metales a gran escala (recocido, templado) |

| Tecnología energética y ambiental | Síntesis de materiales para baterías (ej., LiCoO₂), pirólisis de residuos, estabilización de cenizas volantes peligrosas |

| Limitaciones | No apto para atmósferas reactivas, tasas de calentamiento/enfriamiento más lentas, restricciones de temperatura/tamaño |

¿Listo para mejorar las capacidades de su laboratorio con un horno de alta temperatura? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas como hornos de mufla, tubulares y rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para un rendimiento y eficiencia superiores. Contáctenos hoy para discutir cómo podemos apoyar sus proyectos.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué requisitos técnicos afectan la resistencia térmica externa de los tubos de horno? Optimizar para el rendimiento a alta temperatura

- ¿Cuáles son las características clave de un horno de tubo de cuarzo? Descubra la precisión de alta temperatura para su laboratorio

- ¿Qué factores deben considerarse al comprar un horno de tubo de cuarzo? Asegure un procesamiento confiable a alta temperatura

- ¿Qué es un Horno de Tubo de Cuarzo y cuál es su función principal? Esencial para la observación de materiales en tiempo real

- ¿Qué sucede con los efectos de la transferencia de calor por convección y radiación a altas temperaturas de los gases del horno? La radiación domina para una calefacción superior.