En resumen, los elementos calefactores de carburo de silicio (SiC) se utilizan en aplicaciones industriales que exigen un calentamiento fiable a altas temperaturas en entornos hostiles. Son la solución preferida para industrias como la metalurgia, la fabricación de cerámica y vidrio, la producción de semiconductores y el procesamiento químico a alta temperatura, donde los elementos metálicos convencionales fallarían rápidamente.

La decisión de utilizar calentadores de carburo de silicio se debe a la necesidad de estabilidad del proceso a temperaturas extremas. Cuando la temperatura o el entorno químico de una aplicación exceden los límites de las aleaciones metálicas, el SiC se convierte en la elección predeterminada por su rendimiento y longevidad.

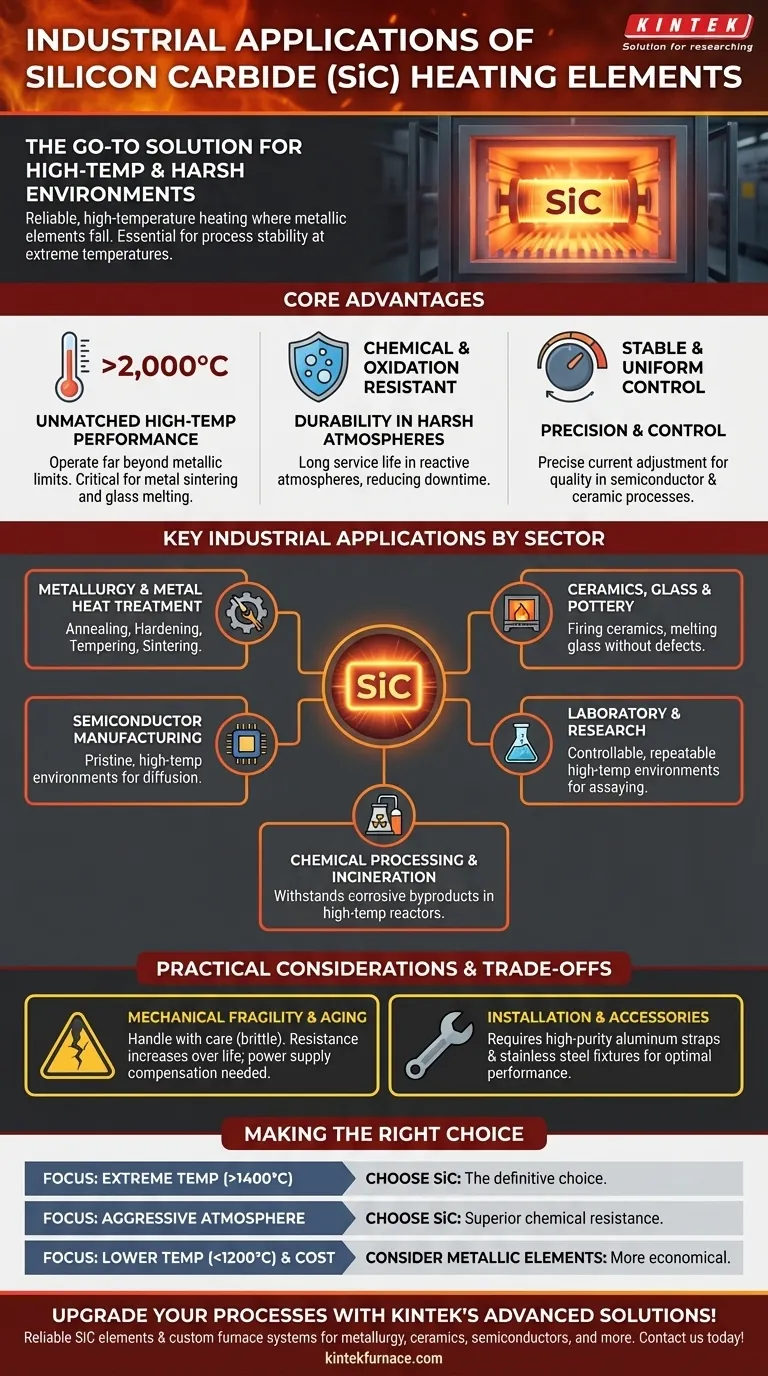

¿Por qué carburo de silicio? Las ventajas principales

Comprender por qué se eligen los elementos de SiC en lugar de otras tecnologías se reduce a unas pocas propiedades clave. Estas ventajas abordan directamente los desafíos del trabajo industrial a alta temperatura.

Rendimiento inigualable a altas temperaturas

Los elementos de carburo de silicio están diseñados para operar a temperaturas extremadamente altas, y algunos son capaces de alcanzar más de 2.000 °C (3.632 °F). Esto está mucho más allá del límite operativo de los elementos calefactores metálicos tradicionales, lo que los hace esenciales para procesos como la sinterización de metales y la fusión de vidrio.

Durabilidad en atmósferas hostiles

Los hornos industriales a menudo contienen atmósferas químicamente reactivas. El SiC es altamente resistente a la oxidación y al ataque químico, lo que garantiza una larga vida útil incluso en estas condiciones exigentes. Esta fiabilidad reduce los costosos tiempos de inactividad y el mantenimiento.

Precisión y control

El calor se genera al pasar una corriente eléctrica a través del elemento de SiC. Al ajustar con precisión esta corriente, los operadores pueden lograr un control de temperatura muy estable y uniforme, lo cual es fundamental para garantizar la calidad del producto en procesos sensibles como la fabricación de semiconductores y la cocción de cerámica.

Aplicaciones industriales clave por sector

Las propiedades únicas de los calentadores de SiC los hacen indispensables en una variedad de industrias especializadas.

Metalurgia y tratamiento térmico de metales

En metalurgia, los ciclos de temperatura precisos lo son todo. Los elementos de SiC proporcionan el alto calor necesario para procesos como el recocido, el endurecimiento, el templado y la sinterización de metales en polvo en hornos donde la consistencia es primordial.

Cerámica, vidrio y alfarería

La cocción de cerámica y la fusión de vidrio requieren temperaturas altas sostenidas y uniformes. Los elementos de SiC se utilizan ampliamente en hornos industriales para garantizar que los productos se cocinen correctamente sin puntos calientes o caídas de temperatura que puedan causar defectos.

Fabricación de semiconductores

La producción de semiconductores requiere entornos prístinos y de alta temperatura. Los calentadores de SiC se utilizan en hornos de difusión y otros equipos de procesamiento térmico donde la uniformidad de la temperatura y una fuente de calor no contaminante son críticas.

Hornos de laboratorio e investigación

Para la investigación, el desarrollo y las pruebas de materiales (ensayos), los elementos de SiC proporcionan los entornos de alta temperatura controlables y repetibles necesarios para obtener resultados experimentales precisos. Su versatilidad los convierte en un elemento básico en entornos de laboratorio.

Procesamiento químico e incineración

La resistencia química del SiC lo hace ideal para su uso en reactores químicos de alta temperatura e incineradores industriales. Estos elementos pueden soportar subproductos corrosivos mientras proporcionan el calor necesario para la descomposición térmica o las reacciones químicas.

Comprensión de las ventajas y desventajas y consideraciones prácticas

Aunque potentes, los elementos de SiC no son una solución universal. Reconocer sus requisitos específicos es clave para una implementación exitosa.

Fragilidad mecánica

A diferencia de los metales dúctiles, el carburo de silicio es una cerámica e inherentemente quebradizo. Los elementos deben manipularse e instalarse con cuidado para evitar golpes o tensiones mecánicas, que pueden provocar fracturas.

Envejecimiento y aumento de la resistencia

Durante su vida útil, los elementos de SiC "envejecen" gradualmente, lo que significa que su resistencia eléctrica aumenta. El sistema de suministro de energía debe ser capaz de compensar este cambio entregando un voltaje más alto con el tiempo para mantener la potencia de salida deseada.

Instalación y accesorios

La instalación adecuada es innegociable. Requiere accesorios específicos como correas de conexión de aluminio de alta pureza para una conductividad eléctrica óptima y accesorios de acero inoxidable para montar los elementos de forma segura sin causar estrés mecánico.

Tomar la decisión correcta para su proceso

La selección de la tecnología de elemento calefactor correcta es una decisión de ingeniería crucial. Base su elección en las demandas principales de su aplicación.

- Si su enfoque principal es la temperatura extrema (>1400 °C): El carburo de silicio es la elección definitiva, ya que la mayoría de los elementos metálicos no pueden funcionar de forma fiable en este rango.

- Si su enfoque principal es operar en una atmósfera químicamente agresiva: La resistencia química superior del SiC proporciona una vida útil más larga y una mayor estabilidad del proceso.

- Si su enfoque principal es la sensibilidad al costo a temperaturas más bajas (<1200 °C): Los elementos metálicos tradicionales (como Kanthal A-1) pueden ofrecer una solución más económica.

Al comprender estas compensaciones fundamentales, puede seleccionar con confianza la tecnología de calefacción que ofrece el rendimiento y la fiabilidad que exige su aplicación.

Tabla resumen:

| Aplicación | Beneficios clave | Rango de temperatura |

|---|---|---|

| Metalurgia y tratamiento térmico de metales | Estabilidad a altas temperaturas, control preciso | Hasta 2.000 °C |

| Cerámica, vidrio y alfarería | Calentamiento uniforme, durabilidad en hornos | Altas temperaturas |

| Fabricación de semiconductores | No contaminante, temperatura uniforme | Crítico para procesos limpios |

| Laboratorio e investigación | Entornos controlables y repetibles | Configuraciones versátiles de alta temperatura |

| Procesamiento químico e incineración | Resistencia química, fiable en atmósferas hostiles | Soporta condiciones corrosivas |

¡Actualice sus procesos industriales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios elementos calefactores de carburo de silicio fiables y sistemas de hornos personalizados, incluidos hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza soluciones precisas para sus necesidades únicas de alta temperatura y entornos hostiles, mejorando la eficiencia y la longevidad. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones en metalurgia, cerámica, semiconductores y más.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil