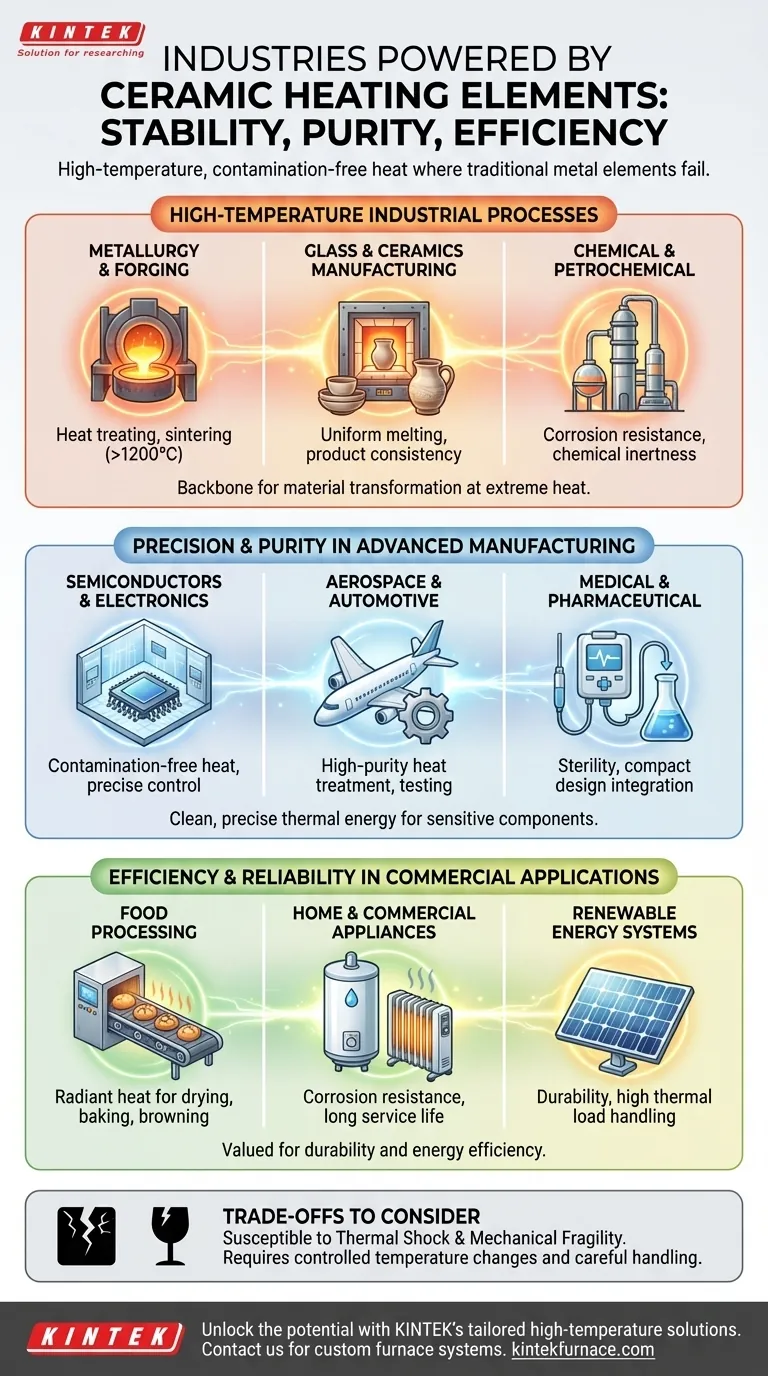

En esencia, el uso de elementos calefactores cerámicos abarca una amplia gama de sectores, desde la fabricación industrial pesada hasta la electrónica de alta tecnología y los bienes de consumo cotidianos. Su adopción está impulsada por un conjunto único de propiedades que los hacen indispensables donde los elementos metálicos tradicionales fallarían, contaminarían un proceso o resultarían ineficientes.

El uso generalizado de los calentadores cerámicos no es accidental; es el resultado directo de su capacidad para proporcionar calor estable, a alta temperatura y libre de contaminación en entornos donde los elementos metálicos se corroerían, cortocircuitarían o degradarían.

La base: Procesos industriales de alta temperatura

Los calentadores cerámicos forman la columna vertebral de las industrias que dependen del calor extremo para la transformación de materiales. Su capacidad para operar consistentemente a temperaturas muy altas sin fundirse o deformarse es su principal ventaja aquí.

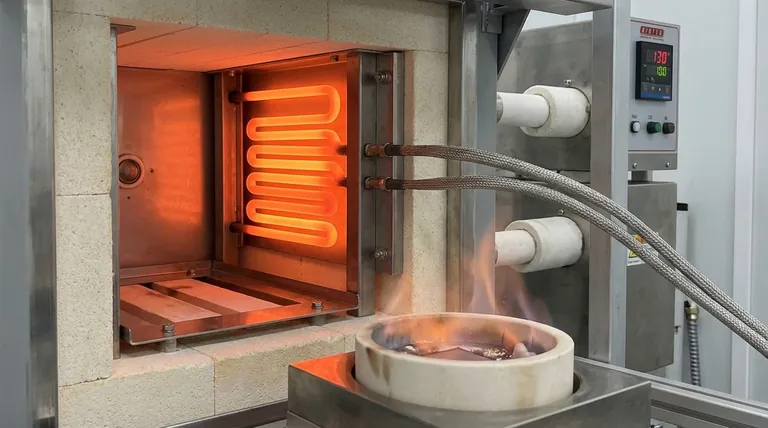

Metalurgia y forja de metales

En metalurgia, los hornos para tratamiento térmico, sinterización y forja de metales requieren temperaturas que pueden superar fácilmente los límites de la mayoría de los metales. Los elementos cerámicos de Carburo de Silicio (SiC) y Disilicuro de Molibdeno (MoSi2) son fundamentales en estos entornos.

Fabricación de vidrio y cerámica

La producción de vidrio y la cocción de artículos cerámicos exigen temperaturas altas, uniformes y sostenidas. Los calentadores cerámicos proporcionan el entorno térmico estable necesario para fundir materias primas y para el proceso de cocción en horno, asegurando la calidad y consistencia del producto.

Procesamiento químico y petroquímico

Muchos procesos químicos, como el secado y la destilación, requieren calentar materiales que pueden ser corrosivos. La inercia química de los elementos cerámicos evita que reaccionen con las sustancias que están calentando, garantizando tanto la pureza del proceso como la longevidad del elemento.

Precisión y pureza en la fabricación avanzada

En campos de alta tecnología, la calidad del calor es tan importante como la cantidad. Los elementos cerámicos entregan energía térmica limpia y precisa, lo cual es esencial para la fabricación de componentes sensibles.

Semiconductores y electrónica

La fabricación de semiconductores y componentes electrónicos se lleva a cabo en entornos ultralimpios donde cualquier contaminación metálica podría arruinar un lote completo. Los calentadores cerámicos proporcionan calor libre de contaminación y el control de temperatura preciso necesario para procesos como la soldadura.

Aeroespacial y automoción

Los componentes para aplicaciones aeroespaciales y automotrices deben soportar condiciones extremas. Los calentadores cerámicos se utilizan en hornos para pruebas de materiales y en la fabricación de piezas especializadas que requieren un tratamiento térmico de alta pureza.

Aplicaciones médicas y farmacéuticas

La esterilidad y la pureza no son negociables en el campo médico. Los calentadores cerámicos se utilizan en la fabricación de dispositivos médicos y en equipos de laboratorio porque proporcionan calor limpio y pueden integrarse en diseños compactos sin riesgo de contaminación.

Eficiencia y fiabilidad en aplicaciones comerciales

Más allá de la industria pesada, los calentadores cerámicos son valorados por su durabilidad y eficiencia energética en una variedad de aplicaciones comerciales y orientadas al consumidor.

Procesamiento de alimentos

Los emisores infrarrojos cerámicos se utilizan comúnmente para secar, hornear y dorar en la industria alimentaria. Proporcionan un calor radiante uniforme que cocina los alimentos de manera eficiente sin contacto directo ni riesgo de contaminación por piezas metálicas en degradación.

Electrodomésticos y aparatos comerciales

En aparatos como los calentadores de agua modernos, la resistencia a la corrosión de la cerámica es una gran ventaja, lo que conduce a una mayor vida útil. También se utilizan en calentadores de espacio de alta eficiencia, donde retienen y irradian el calor de manera efectiva.

Sistemas de energía renovable

Los elementos cerámicos desempeñan un papel en sistemas como los colectores solares térmicos. Su durabilidad y capacidad para manejar altas cargas térmicas contribuyen a la eficiencia general y fiabilidad de estas tecnologías de energía renovable.

Comprender las compensaciones

Aunque son potentes, los elementos calefactores cerámicos no son una solución universal. Comprender sus limitaciones es clave para una aplicación adecuada.

Susceptibilidad al choque térmico

A diferencia de los metales, las cerámicas pueden ser frágiles. Un cambio de temperatura repentino y drástico, conocido como choque térmico, puede hacer que se agrieten. Funcionan mejor en aplicaciones donde los cambios de temperatura son controlados y graduales.

Fragilidad mecánica

Los elementos cerámicos son más duros que el metal, pero también más frágiles. Deben manipularse e instalarse con cuidado para evitar impactos físicos, lo que puede provocar fracturas. Esto requiere consideraciones de diseño más cuidadosas para sus estructuras de montaje y soporte.

Tomar la decisión correcta para su objetivo

Seleccionar el elemento calefactor adecuado requiere hacer coincidir sus propiedades con su objetivo principal.

- Si su enfoque principal es el procesamiento a temperaturas extremas (>1200°C): Los elementos cerámicos especializados como SiC y MoSi2 son el estándar para hornos de alta temperatura en metalurgia y producción de vidrio.

- Si su enfoque principal es la pureza y el control de la contaminación: Los calentadores cerámicos son la opción definitiva para aplicaciones de semiconductores, médicas y de productos químicos de alta pureza.

- Si su enfoque principal es la resistencia a la corrosión en un entorno líquido: Un elemento con camisa cerámica es ideal para el calentamiento industrial de agua y el procesamiento de productos químicos corrosivos.

- Si su enfoque principal es la eficiencia energética y la larga vida útil en un entorno seco: Los emisores cerámicos son una excelente opción para hornos de secado industriales, calefacción de espacios y procesamiento de alimentos.

Al comprender estas propiedades fundamentales y las compensaciones, puede determinar con confianza dónde un elemento calefactor cerámico es la solución técnica óptima.

Tabla de resumen:

| Industria | Aplicaciones clave | Beneficios principales |

|---|---|---|

| Metalurgia | Tratamiento térmico, sinterización, forja | Estabilidad a alta temperatura (>1200°C) |

| Vidrio y Cerámica | Fusión, cocción en horno | Calentamiento uniforme, consistencia del producto |

| Procesamiento Químico | Secado, destilación | Inercia química, resistencia a la corrosión |

| Semiconductores | Soldadura, fabricación | Calor libre de contaminación, control preciso |

| Aeroespacial y Automoción | Pruebas de materiales, fabricación de piezas | Tratamiento térmico de alta pureza |

| Médica y Farmacéutica | Fabricación de dispositivos, equipos de laboratorio | Esterilidad, diseño compacto |

| Procesamiento de Alimentos | Secado, horneado, dorado | Calor radiante, eficiencia |

| Electrodomésticos y Comerciales | Calentadores de agua, calentadores de espacio | Resistencia a la corrosión, larga vida útil |

| Energía Renovable | Sistemas solares térmicos | Durabilidad, manejo de alta carga térmica |

¡Desbloquee todo el potencial de los elementos calefactores cerámicos para su industria! En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos incluye hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que necesite procesamiento a temperaturas extremas, control de contaminación o diseños energéticamente eficientes, tenemos la experiencia para ofrecerle resultados. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus procesos e impulsar la innovación.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido