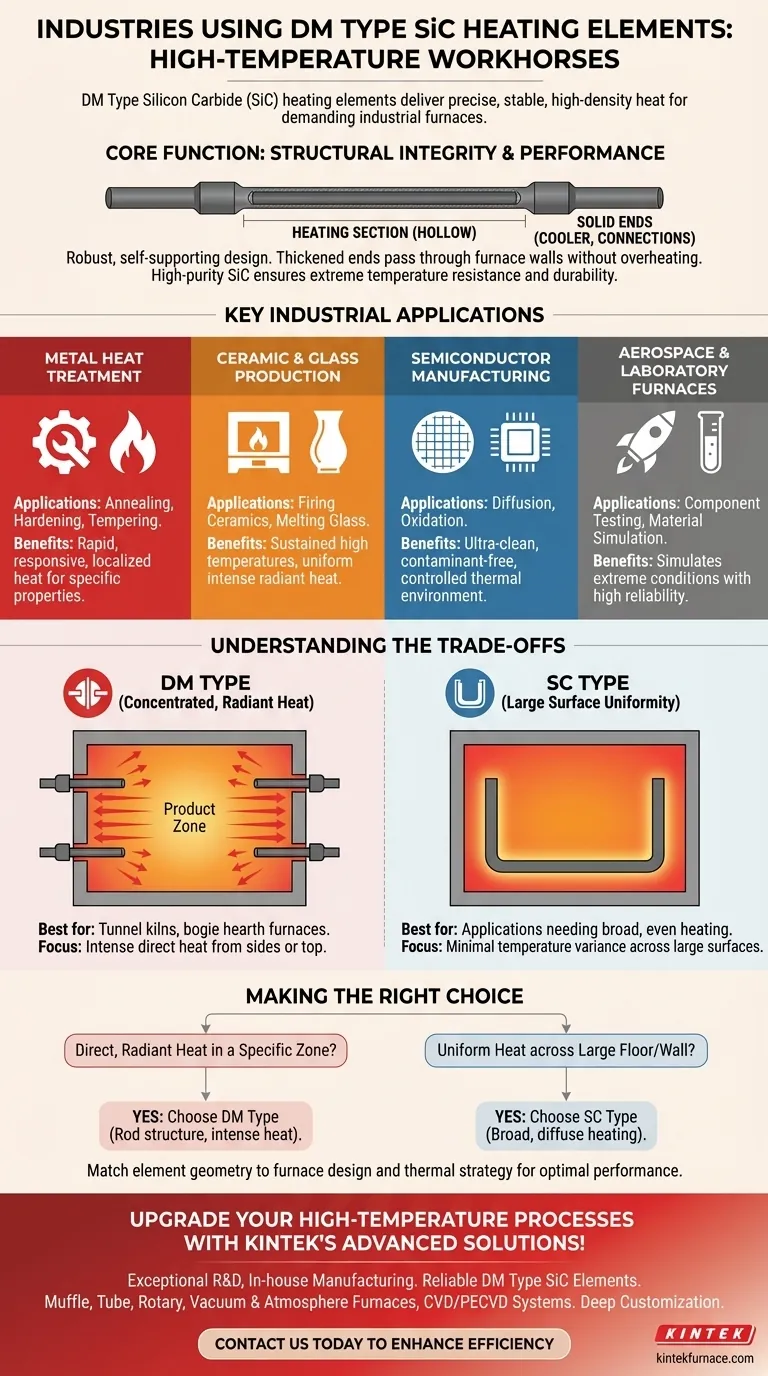

En resumen, los elementos calefactores de carburo de silicio (SiC) tipo DM son caballos de batalla en hornos industriales de alta temperatura donde el calor preciso y estable no es negociable. Su uso es común en sectores exigentes como el tratamiento térmico de metales, la producción de cerámica y vidrio, la fabricación de semiconductores y las pruebas de componentes aeroespaciales. Estos elementos se eligen por su capacidad para suministrar calor controlado y de alta densidad de forma fiable.

La decisión de utilizar un elemento tipo DM se basa fundamentalmente en el diseño del horno y la estrategia de calentamiento. Su forma de varilla está diseñada para ser insertada a través de las paredes del horno, proporcionando calor radiante intenso y directo a una zona de procesamiento específica.

La función principal de los elementos de SiC tipo DM

Para comprender dónde se utilizan estos elementos, primero debe comprender su diseño. Su forma dicta su función y los hace ideales para ciertos tipos de hornos industriales.

Un enfoque en la integridad estructural

Los elementos tipo DM consisten en una sección de calentamiento tubular hueca con dos extremos sólidos y engrosados. Este diseño es robusto y autoportante.

Los extremos engrosados sirven como puntos de conexión eléctrica y permanecen más fríos, lo que permite que el elemento pase a través de las paredes aisladas del horno sin sobrecalentarlas.

Rendimiento a alta temperatura

Compuestos de carburo de silicio autounido de alta pureza, estos elementos pueden operar a temperaturas extremadamente altas. Sus propiedades materiales les permiten soportar los duros ciclos térmicos comunes en los procesos industriales.

Esta durabilidad garantiza una larga vida útil y un rendimiento predecible, lo cual es fundamental para minimizar el tiempo de inactividad en entornos de producción continua.

Aplicaciones industriales clave explicadas

Las características únicas de los elementos tipo DM los convierten en una opción preferida en varias industrias clave que dependen del procesamiento térmico de precisión.

Tratamiento térmico de metales

En procesos como el recocido, el endurecimiento y el templado, los metales deben calentarse a temperaturas exactas. Los elementos tipo DM proporcionan el calor rápido, sensible y localizado necesario para lograr propiedades metalúrgicas específicas.

Producción de cerámica y vidrio

La fabricación de cerámica, vidrio técnico y vidrio flotado requiere temperaturas muy altas y sostenidas. Los elementos DM se instalan en hornos y estufas para proporcionar el calor radiante intenso necesario para cocer cerámica o fundir ingredientes de vidrio de manera uniforme.

Fabricación de semiconductores

La creación de obleas semiconductoras implica procesos como la difusión y la oxidación, que exigen un entorno térmico ultralimpio y meticulosamente controlado. El calentamiento estable y libre de contaminantes de los elementos de SiC es esencial para lograr la pureza y calidad requeridas.

Hornos aeroespaciales y de laboratorio

Los elementos DM también se utilizan en entornos de laboratorio y para probar componentes aeroespaciales. Pueden simular eficazmente los entornos de temperatura extremos que los materiales y las piezas enfrentarán durante la operación, garantizando la fiabilidad y la seguridad.

Comprender las compensaciones: Tipo DM frente a otros diseños

El tipo DM no es una solución universal. Elegir el elemento calefactor adecuado requiere comprender sus puntos fuertes en comparación con otros diseños disponibles, como el tipo SC.

Tipo DM para calor radiante concentrado

La principal ventaja del tipo DM es su capacidad para ser insertado horizontal o verticalmente a través de la pared del horno. Esta ubicación le permite irradiar calor directa e intensamente sobre el producto.

Este diseño es ideal para hornos de túnel, hornos de solera móvil y cualquier aplicación donde el calentamiento desde los lados o la parte superior sea más efectivo.

Tipo SC para uniformidad de grandes superficies

En contraste, un elemento SC (o tipo U) se usa a menudo para el calentamiento inferior o lateral en grandes áreas. Es más adecuado para aplicaciones donde se necesita un calentamiento amplio y uniforme desde una gran superficie para asegurar una variación mínima de temperatura.

La elección entre ellos depende completamente de si necesita calentar un área grande y plana desde abajo o irradiar calor a una cámara desde los lados.

Tomar la decisión correcta para su objetivo

El diseño de su horno y los requisitos del proceso son los factores decisivos. Para seleccionar el elemento correcto, debe hacer coincidir su geometría con su estrategia de calentamiento.

- Si su enfoque principal es el calor radiante directo en una zona específica: La estructura de varilla autoportante del tipo DM, insertada a través de la pared del horno, es la solución ideal.

- Si su enfoque principal es el calor uniforme en un gran piso o pared del horno: Un elemento tipo SC, que proporciona un calentamiento más amplio y difuso, es probablemente la opción más adecuada.

En última instancia, comprender el diseño de su horno y los requisitos térmicos es clave para seleccionar el elemento calefactor más eficaz y eficiente.

Tabla resumen:

| Industria | Aplicaciones clave | Beneficios de los elementos de SiC tipo DM |

|---|---|---|

| Tratamiento térmico de metales | Recocido, endurecimiento, templado | Control preciso de la temperatura, calentamiento rápido |

| Producción de cerámica y vidrio | Cocción de cerámica, fusión de vidrio | Estabilidad a alta temperatura, calentamiento uniforme |

| Fabricación de semiconductores | Procesos de difusión, oxidación | Entorno térmico estable y libre de contaminantes |

| Pruebas aeroespaciales y de laboratorio | Pruebas de componentes, simulación de materiales | Durabilidad, rendimiento fiable en condiciones extremas |

¡Mejore sus procesos de alta temperatura con las soluciones de calentamiento avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos calefactores de carburo de silicio tipo DM fiables y otros productos como hornos de mufla, tubulares y rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia y el rendimiento en su industria.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento