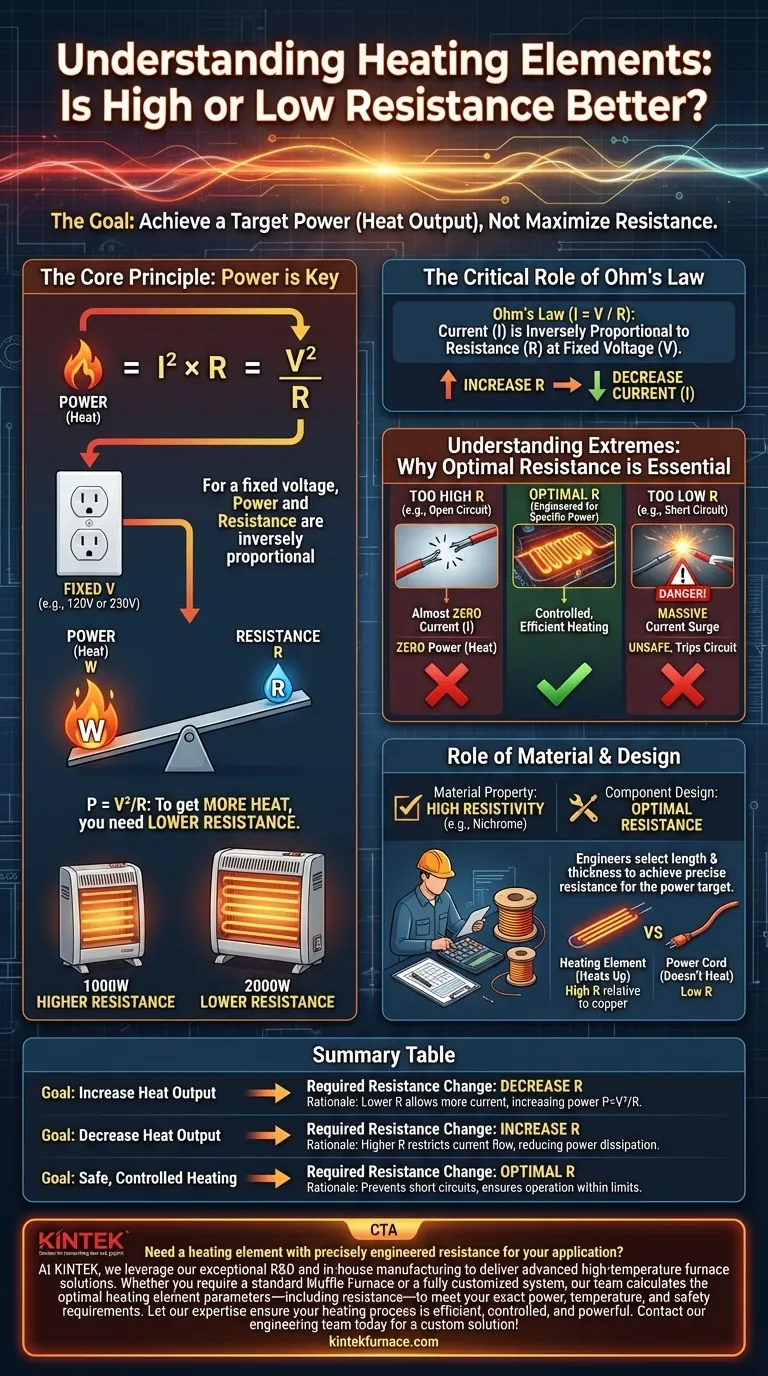

Para ser efectivo, un elemento calefactor debe tener una resistencia específicamente optimizada para su voltaje previsto y la potencia de salida deseada. Es un error común pensar que la resistencia debe ser lo más alta posible. En realidad, para una fuente de voltaje fija como un tomacorriente de pared, un elemento calefactor más potente tendrá en realidad una resistencia menor para permitir que fluya más corriente, generando así más calor.

El objetivo no es maximizar la resistencia, sino alcanzar una potencia (calor) objetivo. Para un voltaje fijo, la potencia es inversamente proporcional a la resistencia (P = V²/R). Por lo tanto, para obtener más calor, se necesita una resistencia menor.

El Principio Fundamental: Se Trata de Potencia, No Solo de Resistencia

La efectividad de un elemento calefactor se mide en vatios (W), una unidad de potencia. Generar más calor significa generar más vatios. Aquí es donde la interacción entre voltaje, corriente y resistencia se vuelve crítica.

Cómo se Genera Realmente el Calor

El calor es el resultado de la potencia disipada por el elemento a medida que la corriente eléctrica fluye a través de él. La potencia (P) es una función tanto de la corriente (I) como de la resistencia (R), definida por la fórmula P = I²R.

Esta fórmula puede ser engañosa por sí sola. Sugiere que aumentar la corriente o la resistencia aumentará la potencia. Sin embargo, estas dos variables no son independientes.

El Papel Crítico de la Ley de Ohm

Para un electrodoméstico estándar, el voltaje (V) del tomacorriente de pared es un valor fijo (por ejemplo, 120V o 230V). La Ley de Ohm (I = V/R) establece que la corriente es inversamente proporcional a la resistencia.

Esta es la clave: a medida que aumenta la resistencia del elemento, simultáneamente disminuye la cantidad de corriente que puede fluir a través de él a un voltaje fijo.

Encontrando la Resistencia Óptima

Si sustituimos la Ley de Ohm en la ecuación de potencia, obtenemos la fórmula más útil para este caso: P = V²/R.

Esta relación aclara el concepto. Dado que el voltaje (V) es constante, la potencia (P) es inversamente proporcional a la resistencia (R).

- Para aumentar la salida de calor (mayor P), debe disminuir R.

- Para disminuir la salida de calor (menor P), debe aumentar R.

Por eso, un calentador de 2000W tiene una resistencia menor que un calentador de 1000W diseñado para la misma fuente de voltaje. El modelo de 2000W necesita consumir más corriente para producir más potencia, y la única forma de hacerlo es teniendo una resistencia menor.

Comprendiendo los Extremos

Considerar los extremos aclara por qué es necesaria una resistencia equilibrada y óptima.

El Problema de la Resistencia "Demasiado Alta"

Una resistencia extremadamente alta se acerca a la de un aislante o un circuito abierto (como un espacio de aire). Según la Ley de Ohm, esto ahogaría la corriente hasta casi cero (I = V/R).

Con prácticamente ninguna corriente fluyendo, la potencia disipada en forma de calor también cae a cero (P = I²R). El elemento simplemente no se calentará.

El Problema de la Resistencia "Demasiado Baja"

Una resistencia extremadamente baja se acerca a un cortocircuito. Según la Ley de Ohm, esto causaría una oleada masiva e incontrolada de corriente.

Aunque esto genera una tremenda cantidad de calor muy rápidamente, disparará inmediatamente un disyuntor o quemará un fusible. Es una condición insegura e inestable que no se puede utilizar para una calefacción controlada.

El Papel del Material y el Diseño

También es crucial distinguir entre la propiedad de un material y la resistencia final de un componente.

Alta Resistividad vs. Resistencia Óptima

Los elementos calefactores están hechos de materiales como el alambre de nicrom, que tienen una alta resistividad. Esta es una propiedad intrínseca que significa que el material es inherentemente peor para conducir electricidad que, por ejemplo, el cobre en el cableado de su hogar.

Esta alta resistividad es deseable porque permite a los ingenieros crear un componente con una resistencia específica y estable en un formato compacto.

Diseño para una Resistencia Objetivo

Los ingenieros eligen cuidadosamente la longitud y el grosor del alambre de alta resistividad para lograr la resistencia final, óptima, necesaria para el producto.

Por lo tanto, la resistencia del elemento es "alta" en relación con los cables de cobre que lo alimentan (por eso el elemento se calienta y el cable no), pero es precisamente lo suficientemente "baja" como para extraer la cantidad exacta de corriente necesaria para producir su potencia nominal.

Cómo Aplicar Esto a Su Objetivo

Su objetivo determina la resistencia ideal. La clave es dejar de pensar en "alto" o "bajo" en términos absolutos y empezar a pensar en la potencia objetivo que necesita alcanzar a un voltaje dado.

- Si su enfoque principal es la máxima salida de calor: Debe seleccionar un elemento con una resistencia menor para extraer más corriente de una fuente de voltaje fija.

- Si está adaptando un diseño para un sistema de menor voltaje (por ejemplo, de 230V a 120V): Debe disminuir significativamente la resistencia del elemento para extraer suficiente corriente y lograr la misma potencia de salida.

- Si su enfoque principal es una calefacción segura y controlada: Necesita un elemento con una resistencia cuidadosamente calculada para producir los vatios deseados sin exceder los límites de amperaje del circuito.

En última instancia, un elemento calefactor eficaz es un ejercicio de ingeniería de precisión, donde la resistencia es la herramienta específica utilizada para alcanzar un objetivo de potencia exacto.

Tabla Resumen:

| Objetivo | Cambio de Resistencia Requerido (a Voltaje Fijo) | Justificación |

|---|---|---|

| Aumentar la Salida de Calor | Disminuir la Resistencia | Una R menor permite que fluya más corriente (I), aumentando la potencia (P=V²/R). |

| Disminuir la Salida de Calor | Aumentar la Resistencia | Una R mayor restringe el flujo de corriente, reduciendo la disipación de potencia. |

| Calefacción Segura y Controlada | Resistencia Óptima y Calculada | Previene cortocircuitos y asegura un funcionamiento estable dentro de los límites del circuito. |

¿Necesita un elemento calefactor con resistencia diseñada con precisión para su aplicación?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura. Ya sea que necesite un Horno de Mufla estándar o un sistema de Tubo, Rotatorio, Vacío o CVD/PECVD totalmente personalizado, nuestro equipo calcula los parámetros óptimos del elemento calefactor, incluida la resistencia, para cumplir con sus requisitos exactos de potencia, temperatura y seguridad.

Deje que nuestra experiencia garantice que su proceso de calefacción sea eficiente, controlado y potente. ¡Contacte hoy mismo a nuestro equipo de ingeniería para una solución personalizada!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento