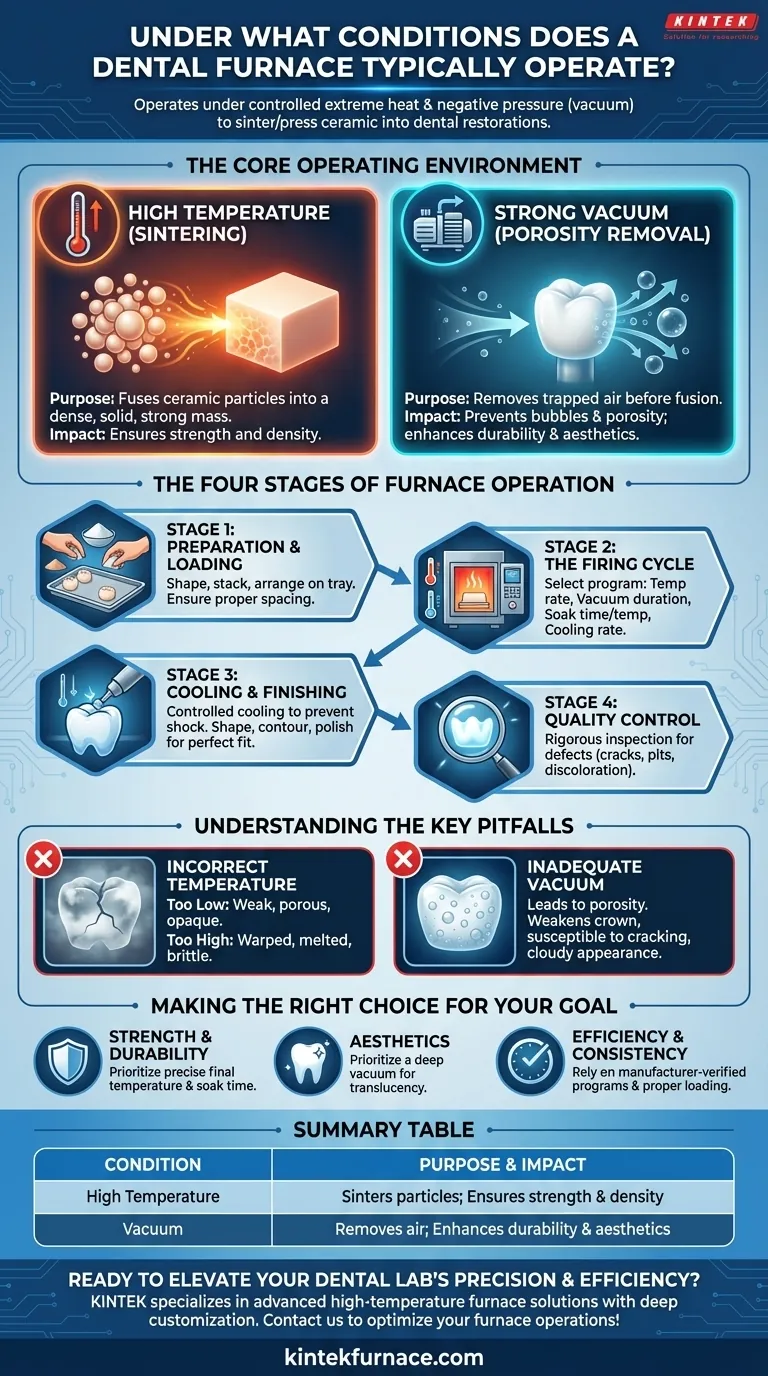

Un horno dental opera bajo un ambiente altamente controlado de calor extremo y presión negativa, o vacío. Estas dos condiciones —temperatura precisa y un vacío fuerte— son los parámetros esenciales requeridos para sinterizar o prensar correctamente materiales cerámicos en restauraciones dentales duraderas y estéticamente agradables como coronas o carillas.

El éxito de una restauración dental no se determina por un único ajuste, sino por un proceso preciso de múltiples etapas. Las condiciones operativas centrales de alto calor y vacío son críticas para eliminar la porosidad del material y asegurar que el producto final cumpla con los exigentes estándares funcionales y estéticos.

El entorno operativo principal

Para producir una restauración exitosa, el horno debe crear un ambiente ideal para el material cerámico. Este ambiente se define por dos condiciones primarias.

El propósito de la alta temperatura

El papel fundamental del horno es calentar un bloque o polvo cerámico a una temperatura específica y extremadamente alta.

Este proceso, conocido como sinterización, hace que las partículas cerámicas individuales se fusionen, creando una masa densa, sólida y fuerte.

El perfil exacto de temperatura —incluida la velocidad de calentamiento, la temperatura final de "mantenimiento" y la velocidad de enfriamiento— está dictado por el tipo específico de cerámica que se utiliza.

El papel crítico del vacío

Los hornos dentales casi siempre operan bajo vacío. Extraer el aire de la cámara de cocción tiene un propósito crucial.

Elimina el aire atrapado entre las partículas cerámicas antes de que se fusionen. Esto evita la formación de burbujas de aire y porosidad dentro de la restauración final.

Una restauración sin huecos es significativamente más fuerte, más resistente a las fracturas y tiene un acabado más suave y translúcido que imita mejor un diente natural.

Las cuatro etapas del funcionamiento del horno

Lograr las condiciones adecuadas forma parte de un flujo de trabajo meticuloso. La operación no es una tarea simple de "encendido/apagado", sino un proceso cuidadosamente gestionado.

Etapa 1: Preparación y carga

Antes de que comience el ciclo, el técnico prepara el material cerámico crudo, lo que puede implicar moldear o apilar polvos.

Luego, las piezas se colocan cuidadosamente en una bandeja de cocción dentro de la cámara del horno. El espaciado adecuado es esencial para asegurar una distribución uniforme del calor y evitar que las restauraciones se toquen durante el ciclo.

Etapa 2: El ciclo de cocción

Este es el corazón de la operación. El técnico selecciona un ciclo de cocción preprogramado o personalizado basado en las instrucciones del fabricante para la cerámica específica.

Este programa controla la velocidad exacta de aumento de temperatura, la duración del vacío, la temperatura y el tiempo de mantenimiento final y la velocidad de enfriamiento.

Etapa 3: Enfriamiento y acabado

Una vez completado el ciclo de cocción, el horno comienza una fase de enfriamiento controlado para evitar el choque térmico, que podría agrietar la restauración.

Después de que la restauración se haya enfriado por completo, se retira del horno. Luego se le da forma, se contornea y se pule utilizando equipos especializados para asegurar un ajuste perfecto y una apariencia natural.

Etapa 4: Control de calidad

El paso final es una inspección rigurosa. La restauración terminada se revisa en busca de cualquier defecto, como grietas, picaduras o decoloración.

Esto asegura que el producto final cumpla con los altos estándares funcionales y estéticos requeridos para el uso del paciente.

Comprendiendo los escollos clave

La precisión no es negociable en este proceso. Pequeñas desviaciones de las condiciones ideales pueden conducir a una restauración fallida.

El riesgo de una temperatura incorrecta

Si la temperatura es demasiado baja o el tiempo de mantenimiento es demasiado corto, la cerámica no se sinterizará por completo. Esto da como resultado una restauración débil, porosa y opaca que es propensa a la fractura.

Por el contrario, si la temperatura es demasiado alta, la cerámica puede deformarse, fundirse o volverse vítrea y quebradiza, arruinando su ajuste y apariencia.

La consecuencia de un vacío inadecuado

No lograr y mantener un vacío adecuado es una causa común de falla. Conduce directamente a la porosidad en la restauración final.

Estos vacíos internos actúan como puntos de tensión, debilitando drásticamente la corona o el puente y haciéndolo susceptible a agrietarse bajo las fuerzas normales de masticación. Estéticamente, también pueden causar una apariencia turbia o descolorida.

Tomar la decisión correcta para su objetivo

Su enfoque procedimental determinará qué condición operativa prioriza monitorear.

- Si su enfoque principal es la resistencia y la durabilidad: Asegúrese de que el horno esté calibrado para alcanzar la temperatura final precisa y mantenerla durante el tiempo de remojo requerido para una sinterización completa.

- Si su enfoque principal es la estética: Confirme que la bomba de vacío funciona correctamente para lograr un vacío profundo, lo cual es crítico para eliminar burbujas y lograr una translucidez ideal.

- Si su enfoque principal es la eficiencia y la consistencia: Confíe en programas específicos del material verificados por el fabricante y asegure técnicas de carga adecuadas para prevenir errores y minimizar las repeticiones de trabajo.

Dominar la relación entre la temperatura, el vacío y el material es la clave para producir restauraciones dentales consistentemente impecables.

Tabla resumen:

| Condición | Propósito | Impacto en la restauración |

|---|---|---|

| Alta temperatura | Sinteriza partículas cerámicas | Asegura resistencia y densidad |

| Vacío | Elimina el aire para evitar la porosidad | Mejora la durabilidad y la estética |

¿Listo para elevar la precisión y eficiencia de su laboratorio dental? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas para aplicaciones dentales. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades únicas, ya sea que esté sinterizando cerámicas para coronas o carillas. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, diseñados para ofrecer resultados consistentes e impecables. Contáctenos hoy para discutir cómo KINTEK puede optimizar sus operaciones de horno y aumentar la calidad de sus restauraciones.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores