En resumen, los elementos calefactores de Carburo de Silicio (SiC) ofrecen ventajas significativas sobre los materiales tradicionales como las aleaciones de níquel-cromo. Operan a temperaturas mucho más altas, se calientan más rápido, consumen menos energía y duran sustancialmente más. Esta combinación conduce a una mayor eficiencia del proceso y a un menor coste total de propiedad durante la vida útil del elemento.

La decisión de utilizar elementos calefactores de SiC es más que una simple mejora de componentes. Representa un cambio estratégico hacia una gestión térmica de precisión, priorizando la eficiencia operativa a largo plazo, la velocidad del proceso y la fiabilidad por encima del coste inicial mínimo.

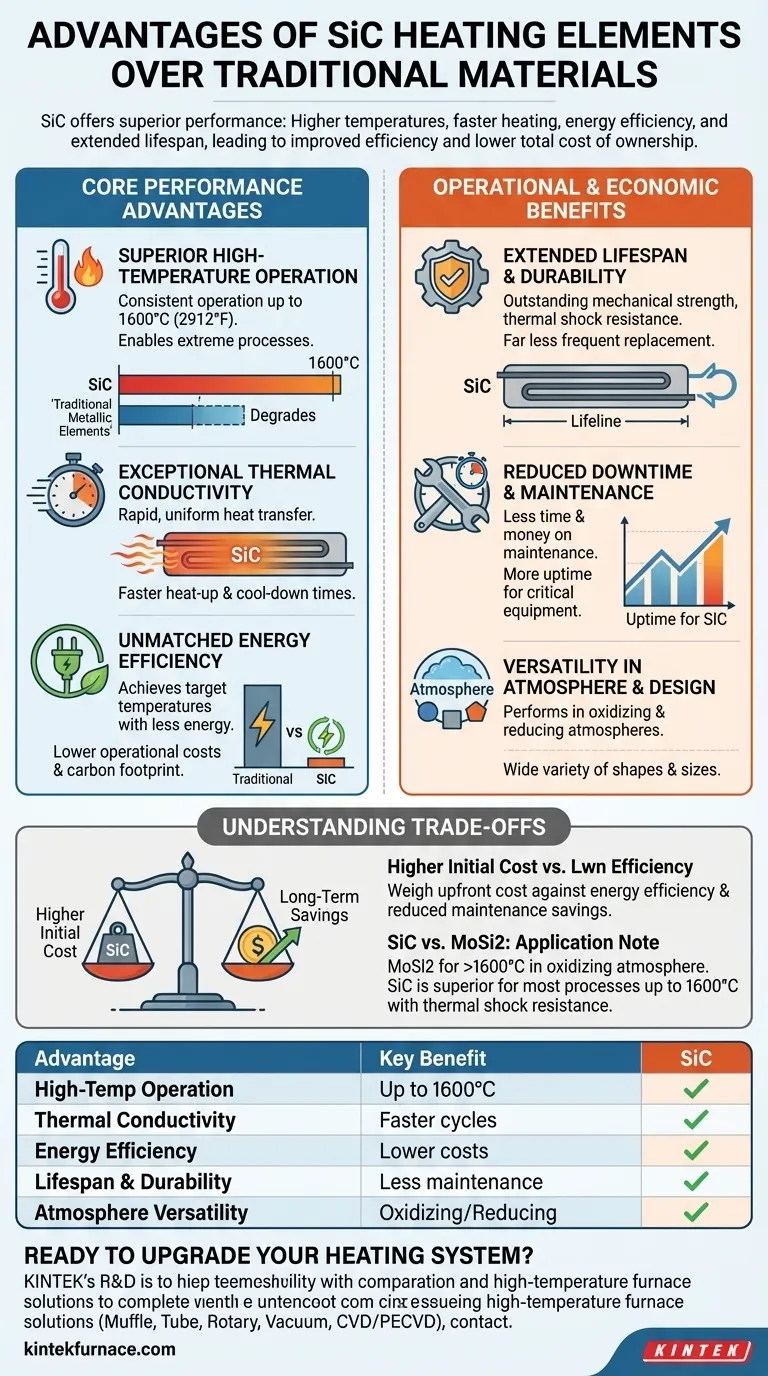

Ventajas fundamentales de rendimiento

Los principales beneficios de los elementos de SiC derivan de sus propiedades materiales fundamentales. Estas propiedades se traducen directamente en un rendimiento superior en aplicaciones de calefacción industrial exigentes.

Funcionamiento superior a altas temperaturas

A diferencia de los elementos metálicos tradicionales que se degradan rápidamente a temperaturas extremas, los elementos de SiC están diseñados para funcionar de manera óptima. Pueden operar de forma constante a temperaturas de hasta 1600 °C (2912 °F), lo que permite procesos imposibles para muchos materiales convencionales.

Excepcional conductividad térmica

El SiC exhibe una conductividad térmica sobresaliente. Esto permite que los elementos transfieran calor de forma rápida y uniforme al entorno objetivo, lo que resulta en tiempos de calentamiento y enfriamiento más rápidos. Esta es una ventaja crítica en aplicaciones que requieren ciclos rápidos, como el procesamiento por lotes en las industrias cerámica y electrónica.

Eficiencia energética inigualable

Los elementos de SiC son altamente eficientes, alcanzando las temperaturas objetivo con una entrada de energía significativamente menor en comparación con las tecnologías más antiguas. Este consumo de energía reducido se traduce directamente en menores costes operativos y una menor huella de carbono, una consideración clave para las instalaciones industriales modernas.

Beneficios operativos y económicos

Más allá del rendimiento bruto, los elementos de SiC proporcionan beneficios tangibles que afectan los calendarios de mantenimiento, el tiempo de actividad operativa y el rendimiento económico general.

Vida útil y durabilidad prolongadas

Diseñados para la durabilidad, los elementos de SiC poseen una resistencia mecánica y una resistencia al choque térmico sobresalientes. Son mucho menos propensos a romperse durante el funcionamiento o la manipulación, lo que reduce drásticamente la frecuencia de reemplazo.

Tiempo de inactividad y mantenimiento reducidos

La larga vida útil operativa de los elementos de SiC significa menos tiempo y dinero gastado en mantenimiento. Menos reemplazos conducen a más tiempo de actividad para equipos críticos como hornos y muflas, lo que aumenta la productividad general y los convierte en una opción más económica a largo plazo.

Versatilidad en atmósfera y diseño

El SiC funciona bien en atmósferas tanto oxidantes como reductoras, ofreciendo un nivel de flexibilidad que carecen muchos otros materiales de alta temperatura. Además, se pueden fabricar en una amplia variedad de formas y tamaños, lo que permite soluciones personalizadas adaptadas a diseños específicos de hornos o muflas.

Comprensión de las compensaciones

Aunque son potentes, el SiC no es la solución universal para todas las aplicaciones de calefacción. Comprender su contexto y limitaciones es clave para tomar una decisión informada.

La consideración del coste inicial

La principal compensación suele ser el coste inicial. Los elementos calefactores de SiC suelen tener un precio de compra inicial más alto que los elementos tradicionales de aleación de níquel-cromo. Este coste debe sopesarse con el ahorro a largo plazo derivado de la eficiencia energética, el mantenimiento reducido y la mayor vida útil.

SiC frente a MoSi2: una nota sobre la aplicación

Para las aplicaciones de temperatura más extremas, entra en juego otro material: el Disiliciuro de Molibdeno (MoSi2). Los elementos de MoSi2 pueden operar a temperaturas aún más altas (hasta 1800 °C), pero requieren una atmósfera oxidante para formar una capa protectora de sílice.

El SiC ofrece un perfil más versátil, con una excelente resistencia al choque térmico y idoneidad para una gama más amplia de atmósferas, lo que lo convierte en la opción superior para muchos procesos que operan hasta su límite de 1600 °C.

Tomar la decisión correcta para su proceso

Sus objetivos operativos específicos deben dictar su selección de material.

- Si su principal objetivo son los ciclos de producción rápidos: Las capacidades de calentamiento y enfriamiento rápidas del SiC son su mayor ventaja para aumentar el rendimiento.

- Si su principal objetivo es la reducción de costes a largo plazo: La combinación de eficiencia energética y vida útil prolongada hace del SiC una inversión sólida a pesar de los costes iniciales más altos.

- Si su principal objetivo es la fiabilidad del proceso a altas temperaturas: La durabilidad, la estabilidad térmica y la distribución uniforme del calor del SiC garantizan resultados consistentes y repetibles.

- Si su principal objetivo es operar por encima de 1600 °C en una atmósfera oxidante: Debe evaluar el Disiliciuro de Molibdeno (MoSi2) como una alternativa potencialmente más adecuada.

En última instancia, elegir el elemento calefactor adecuado consiste en alinear las fortalezas del material con las necesidades más críticas de su proceso.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Funcionamiento a alta temperatura | Hasta 1600 °C, lo que permite procesos extremos |

| Conductividad térmica | Tiempos de calentamiento y enfriamiento más rápidos |

| Eficiencia energética | Menores costes operativos y consumo de energía reducido |

| Vida útil y durabilidad | Menos reemplazos frecuentes y mantenimiento reducido |

| Versatilidad de la atmósfera | Funciona en entornos oxidantes y reductores |

¿Listo para actualizar su sistema de calefacción? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. ¡Contáctenos hoy para mejorar la eficiencia de su proceso y reducir costes con soluciones de calefacción SiC personalizadas! Póngase en contacto ahora

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento