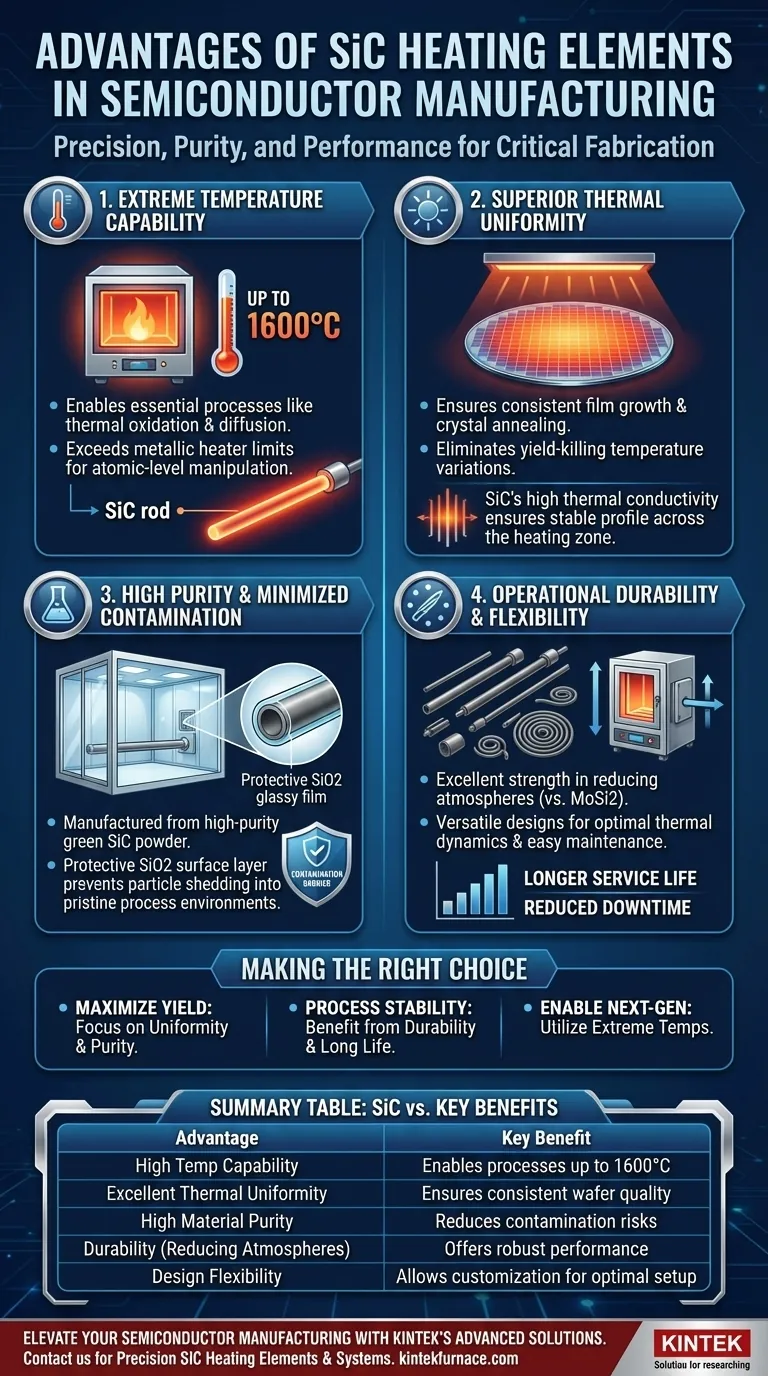

En resumen, los elementos calefactores de carburo de silicio (SiC) proporcionan las temperaturas excepcionalmente altas, la uniformidad térmica y la pureza de material requeridas para pasos críticos de fabricación de semiconductores. Procesos como la dopaje, la difusión y el recocido exigen un control térmico preciso que los elementos de SiC están excepcionalmente posicionados para ofrecer, asegurando una calidad constante y altos rendimientos para las obleas de silicio.

La ventaja principal del carburo de silicio no es solo su capacidad para calentarse, sino su capacidad para crear un entorno térmico extremadamente estable, uniforme y limpio. Esto transforma el horno de un simple horno a un instrumento de precisión para manipular materiales a nivel atómico.

La base de la precisión: rendimiento térmico

En la fabricación de semiconductores, el calor no es una herramienta de fuerza bruta; es un bisturí de precisión. Las propiedades eléctricas de un chip terminado son un resultado directo de los perfiles térmicos a los que fue sometido durante la fabricación.

Lograr temperaturas de proceso extremas

Muchos procesos esenciales de semiconductores, como la oxidación térmica y la difusión de dopantes, requieren temperaturas muy superiores a los 1000 °C. Los elementos de SiC pueden operar de manera confiable hasta 1600 °C, superando con creces las capacidades de los calentadores metálicos tradicionales. Este rango de alta temperatura permite el movimiento atómico y las reacciones químicas necesarias dentro de la oblea de silicio.

Asegurar la uniformidad absoluta

Incluso las variaciones menores de temperatura en una sola oblea pueden provocar características eléctricas inconsistentes, inutilizando secciones enteras de la oblea. La excelente conductividad térmica del SiC garantiza un perfil de temperatura altamente uniforme en toda la zona de calentamiento. Esta estabilidad es fundamental para lograr un crecimiento de película, una concentración de dopantes y un recocido de cristal consistentes, lo que impacta directamente en el rendimiento del chip y el rendimiento.

El imperativo de la pureza: minimizar la contaminación

La más mínima partícula extraña o impureza química puede destruir un microchip. Los materiales utilizados dentro de una cámara de proceso son una preocupación primordial para el control de la contaminación.

Comenzando con materiales de alta pureza

Los elementos de SiC de alta calidad se fabrican a partir de polvo de carburo de silicio verde de alta pureza. Esto minimiza el riesgo de que el propio elemento introduzca contaminantes en la atmósfera del horno, que luego podrían difundirse en las obleas de silicio y alterar sus propiedades electrónicas sensibles.

Una superficie estable y protectora

Durante la operación, los elementos de SiC forman una película vítrea protectora de dióxido de silicio en su superficie. Esta capa no solo mejora las propiedades antioxidantes y la vida útil del elemento, sino que también actúa como una barrera, evitando que las partículas se desprendan en el prístino entorno del proceso.

Comprender las compensaciones operativas

Si bien el SiC ofrece ventajas claras, la selección del elemento calefactor correcto requiere comprender sus características específicas en contexto.

Consideraciones atmosféricas

Los elementos de SiC muestran una excelente resistencia y durabilidad en atmósferas reductoras. Esto los convierte en una opción más robusta que alternativas como los elementos de disiliciuro de molibdeno (MoSi2), que pueden ser más susceptibles a la degradación en dichos entornos. La elección depende enteramente de la química específica del gas de proceso que se esté utilizando.

Flexibilidad de diseño y mantenimiento

Los calentadores de SiC se pueden fabricar en varias formas (barras, espirales) y se pueden montar vertical u horizontalmente. Esta versatilidad permite a los ingenieros diseñar o adaptar hornos para una dinámica térmica óptima y un mantenimiento fácil, minimizando el costoso tiempo de inactividad del equipo.

Envejecimiento del elemento

Es importante señalar que los elementos de carburo de silicio envejecen durante su vida útil operativa, lo que significa que su resistencia eléctrica aumenta gradualmente. Esta es una característica predecible que debe ser gestionada por un sistema de control de potencia capaz de ajustar su voltaje de salida para mantener una entrega de potencia y temperatura constantes.

Tomar la decisión correcta para su proceso

La elección del elemento calefactor debe estar directamente relacionada con sus objetivos de proceso principales dentro de la planta de fabricación.

- Si su enfoque principal es maximizar el rendimiento de la oblea: La excepcional uniformidad térmica y la pureza del material del SiC son sus mayores activos para garantizar resultados consistentes en cada oblea.

- Si su enfoque principal es la estabilidad del proceso y el tiempo de actividad: La larga vida útil y la durabilidad del SiC, particularmente en atmósferas químicas específicas, reducen los ciclos de mantenimiento y mejoran la confiabilidad del equipo.

- Si su enfoque principal es permitir procesos de próxima generación: La capacidad del SiC para alcanzar temperaturas extremas abre la puerta a técnicas avanzadas de recocido, difusión y deposición requeridas para diseños de chips más pequeños y complejos.

En última instancia, la adopción de elementos calefactores de carburo de silicio es una decisión estratégica para mejorar el control del proceso, proteger contra la contaminación y garantizar la confiabilidad de sus operaciones térmicas más críticas.

Tabla de resumen:

| Ventaja | Beneficio clave para la fabricación de semiconductores |

|---|---|

| Capacidad de alta temperatura | Permite procesos de hasta 1600 °C, como la oxidación térmica y la difusión |

| Excelente uniformidad térmica | Garantiza una calidad de oblea consistente y altos rendimientos al minimizar las variaciones de temperatura |

| Alta pureza del material | Reduce los riesgos de contaminación para las propiedades electrónicas sensibles |

| Durabilidad en atmósferas reductoras | Ofrece un rendimiento robusto y una vida útil más larga en gases de proceso específicos |

| Flexibilidad de diseño | Permite la personalización para una configuración óptima del horno y un mantenimiento sencillo |

¡Mejore su fabricación de semiconductores con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos y sistemas de calefacción de precisión adaptados a sus necesidades. Nuestra línea de productos incluye hornos de crisol, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, complementados con sólidas capacidades de personalización profunda para satisfacer requisitos experimentales únicos. ¡Contáctenos hoy para analizar cómo nuestros elementos calefactores de SiC pueden mejorar su control de procesos, aumentar los rendimientos y garantizar la confiabilidad en operaciones térmicas críticas!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido