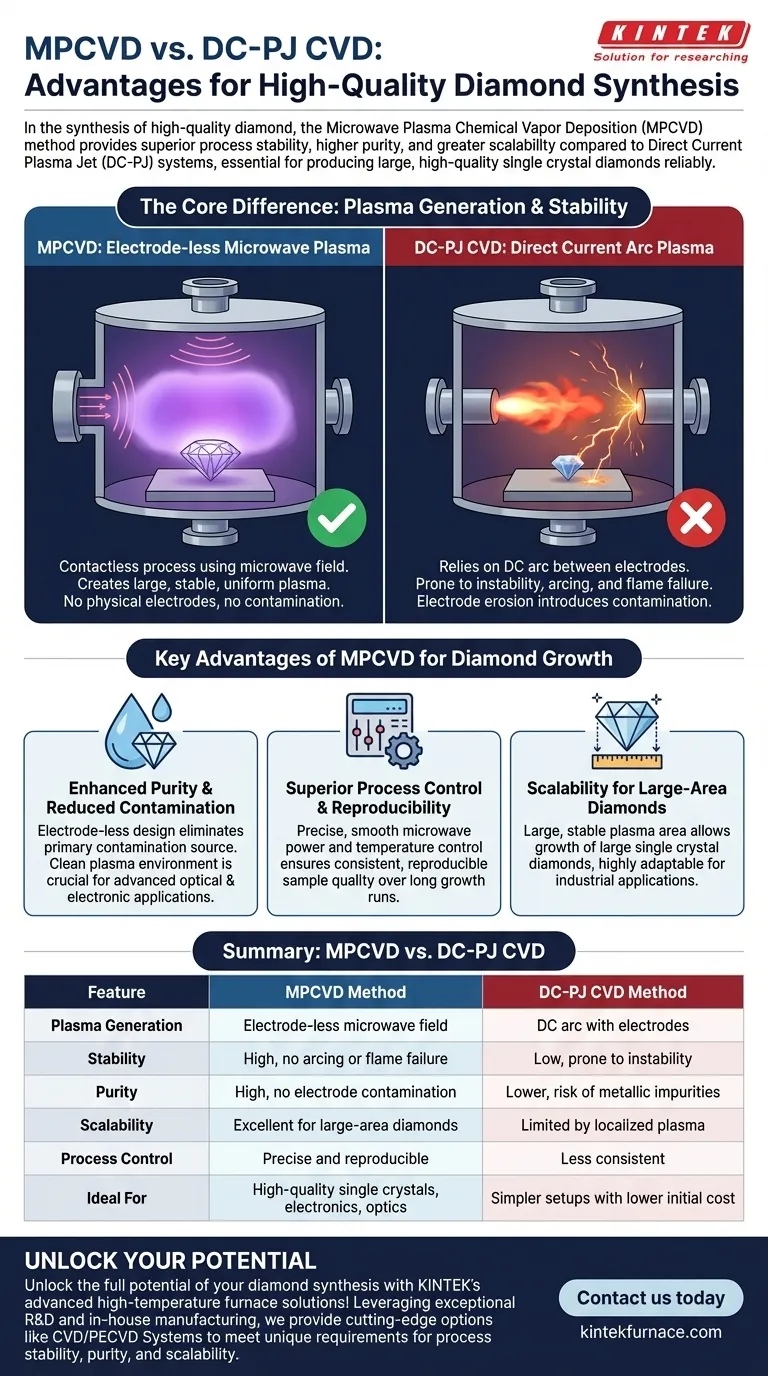

En la síntesis de diamante de alta calidad, el método MPCVD presenta varias ventajas distintivas sobre el DC-PJ CVD. Específicamente, la Deposición Química de Vapor por Plasma de Microondas (MPCVD) proporciona una estabilidad de proceso superior, mayor pureza y mayor escalabilidad al evitar las inestabilidades inherentes, como el arco eléctrico y la falla de la llama, que son comunes en los sistemas de Chorro de Plasma de Corriente Continua (DC-PJ). Esta estabilidad es crítica para producir diamantes monocristalinos grandes y de alta calidad de manera confiable.

La diferencia fundamental radica en cómo se genera el plasma. MPCVD utiliza un campo de microondas sin electrodos para crear un plasma grande, estable y puro, mientras que DC-PJ CVD se basa en un arco de corriente continua que es propenso a la inestabilidad y puede introducir contaminación, afectando directamente la calidad final del diamante.

La diferencia fundamental: Generación y estabilidad del plasma

Las ventajas fundamentales de MPCVD provienen de su método de generación y sostenimiento del plasma, que contrasta marcadamente con la mecánica de un sistema DC-PJ.

MPCVD: Plasma de microondas sin electrodos

MPCVD utiliza energía de microondas para excitar los gases del proceso a un estado de plasma. Este proceso es sin contacto, lo que significa que no hay electrodos físicos dentro de la cámara de reacción.

Este diseño sin electrodos permite la creación de un área de plasma grande, uniforme y excepcionalmente estable. Esta estabilidad es crucial para un crecimiento constante del diamante durante largos períodos.

DC-PJ CVD: Plasma de arco de corriente continua

En contraste, el método DC-PJ genera plasma creando un arco eléctrico entre dos electrodos, que luego se dispara como un "chorro".

Esta dependencia de un arco de corriente continua introduce desafíos operativos significativos. El proceso es susceptible a arcos eléctricos y fallas de llama, lo que puede causar cambios abruptos de temperatura y presión.

Ventajas clave de MPCVD para el crecimiento de diamante

La estabilidad y pureza inherentes al método MPCVD se traducen en beneficios tangibles para la producción de películas de diamante y monocristales de alta calidad.

Mayor pureza y menor contaminación

Debido a que el proceso MPCVD es sin electrodos, elimina una fuente principal de contaminación. En los sistemas de CC, los electrodos pueden erosionarse con el tiempo, introduciendo impurezas metálicas en el diamante.

El ambiente de plasma limpio en un reactor MPCVD es un factor clave para lograr la alta pureza requerida para aplicaciones ópticas y electrónicas avanzadas.

Control de proceso y reproducibilidad superiores

Los sistemas MPCVD permiten un ajuste suave y continuo de la potencia de microondas y un control preciso y estable sobre la temperatura de reacción.

Este nivel de control asegura una calidad de muestra reproducible de una ejecución de crecimiento a la siguiente. Los sistemas DC-PJ, con su potencial de inestabilidad de arco, no pueden ofrecer el mismo grado de consistencia.

Escalabilidad para diamantes de gran superficie

La capacidad de MPCVD para generar un área de plasma grande y estable es esencial para crecer diamantes monocristalinos de gran tamaño.

El diseño modular y escalable de la tecnología MPCVD la hace altamente adaptable para aplicaciones industriales que requieren deposición en sustratos más grandes, una ventaja significativa sobre el chorro de plasma de CC más localizado.

Comprensión de las compensaciones y limitaciones

Aunque MPCVD es tecnológicamente superior para la síntesis de alta calidad, es importante comprender el contexto operativo y los desafíos asociados con ambos métodos.

El problema del arco eléctrico en DC-PJ CVD

El principal inconveniente de DC-PJ CVD es su inestabilidad. Un arco repentino o una falla de llama pueden causar un choque térmico al sustrato.

Este choque puede hacer que los cristales semilla se desprendan del sustrato, terminando inmediatamente la ejecución de crecimiento y destruyendo el producto. Esto hace que las deposiciones largas e ininterrumpidas sean extremadamente desafiantes.

Potencial complejidad y costo de MPCVD

Los sistemas MPCVD son equipos sofisticados. Aunque se describen como rentables para la producción de alta calidad, la inversión de capital inicial puede ser mayor que para configuraciones DC-PJ más simples.

La compensación es clara: MPCVD requiere una mayor inversión inicial para un proceso que ofrece una estabilidad, reproducibilidad y, en última instancia, un producto final de calidad muy superior.

Elegir la opción correcta para su objetivo

Su elección de tecnología debe guiarse por los requisitos de su producto final en cuanto a calidad, tamaño y pureza.

- Si su objetivo principal es producir diamantes monocristalinos grandes y de alta pureza: MPCVD es la opción superior debido a su estabilidad de proceso, control y diseño sin electrodos inigualables.

- Si su objetivo principal es la fiabilidad del proceso y ejecuciones de crecimiento largas e ininterrumpidas: La capacidad de MPCVD para evitar arcos eléctricos y fallas de llama lo hace mucho más confiable que DC-PJ CVD para una producción constante.

- Si requiere la mayor calidad de material posible para electrónica u óptica: El ambiente libre de contaminación de un reactor MPCVD no es negociable.

Comprender estas diferencias fundamentales en la generación de plasma le permite seleccionar la tecnología que mejor se alinee con sus objetivos de calidad, escala y fiabilidad.

Tabla resumen:

| Característica | Método MPCVD | Método DC-PJ CVD |

|---|---|---|

| Generación de plasma | Campo de microondas sin electrodos | Arco de corriente continua con electrodos |

| Estabilidad | Alta, sin arcos eléctricos ni fallas de llama | Baja, propensa a la inestabilidad |

| Pureza | Alta, sin contaminación de electrodos | Menor, riesgo de impurezas metálicas |

| Escalabilidad | Excelente para diamantes de gran superficie | Limitada por plasma localizado |

| Control de proceso | Preciso y reproducible | Menos consistente |

| Ideal para | Monocristales de alta calidad, electrónica, óptica | Configuraciones más simples con menor costo inicial |

¡Desbloquee todo el potencial de su síntesis de diamante con las avanzadas soluciones de hornos de alta temperatura de KINTEK!

Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios opciones de vanguardia como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, brindando una estabilidad de proceso, pureza y escalabilidad superiores para el crecimiento de diamante de alta calidad.

¿Listo para mejorar la eficiencia de su laboratorio y lograr resultados confiables? ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar sus proyectos!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?