Los elementos calefactores cerámicos son la opción definitiva para aplicaciones que exigen altas temperaturas, durabilidad a largo plazo y estabilidad operativa en entornos desafiantes. Se utilizan ampliamente en todo, desde hornos industriales y fabricación de semiconductores hasta electrodomésticos comunes como calentadores de agua y soldadores de alto rendimiento donde los elementos metálicos tradicionales fallarían rápidamente.

La razón fundamental para seleccionar un calentador cerámico no es solo el calor, sino su capacidad para suministrar ese calor de manera confiable bajo condiciones que degradarían, corroerían o destruirían un elemento a base de metal. Su valor reside en su excepcional resiliencia química y térmica.

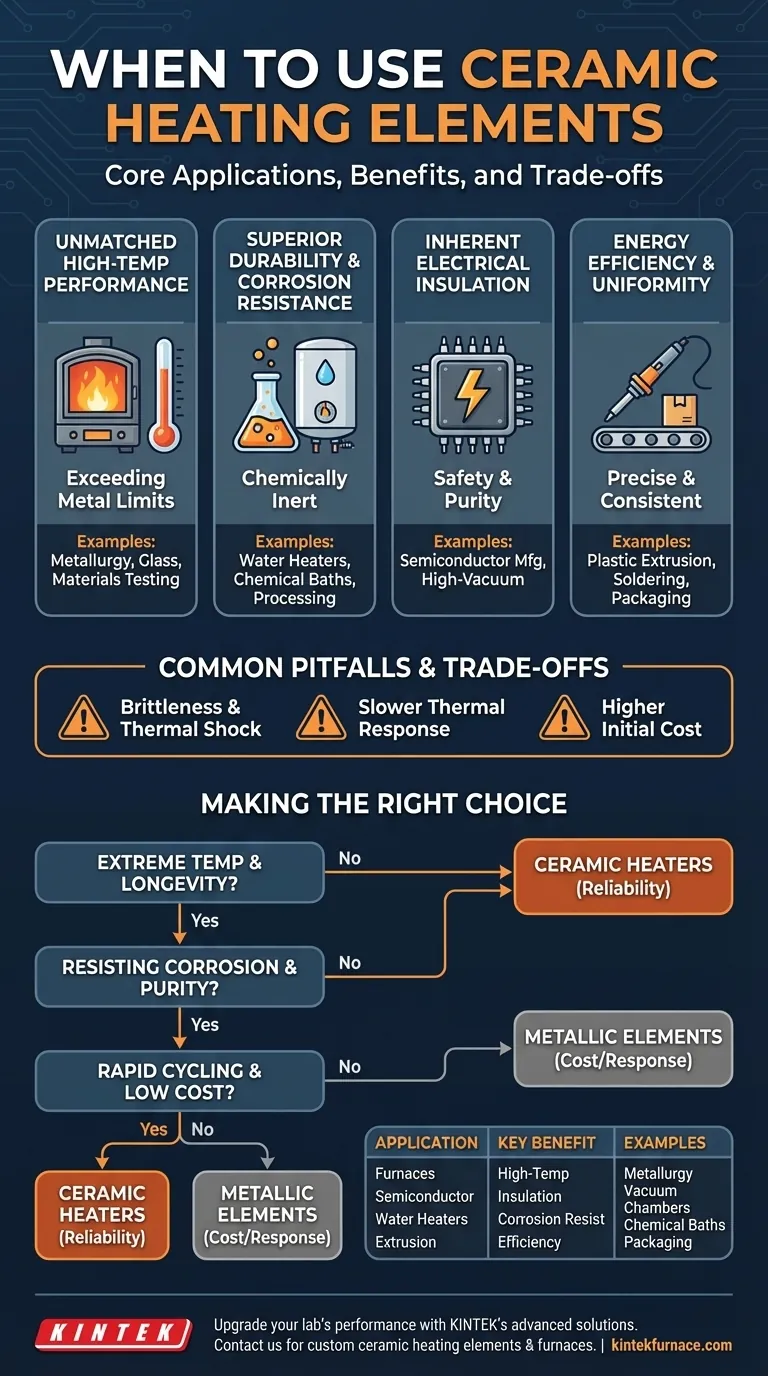

Las Propiedades Fundamentales que Impulsan la Adecuación de la Aplicación

Para comprender dónde sobresalen los calentadores cerámicos, primero debe comprender sus ventajas fundamentales sobre las alternativas metálicas. La aplicación es una consecuencia directa de estas propiedades.

Rendimiento Inigualable a Altas Temperaturas

Los materiales cerámicos, como el carburo de silicio (SiC) y el disilicuro de molibdeno (MoSi2), pueden operar a temperaturas extremadamente altas sin fundirse, deformarse u oxidarse. Esto los hace indispensables para procesos que funcionan a temperaturas más altas de las que pueden soportar los metales.

Esta propiedad es fundamental para los hornos de alta temperatura utilizados en metalurgia, producción de vidrio y pruebas de materiales, así como para los hornos túnel a gran escala que requieren calor continuo e intenso.

Durabilidad Superior y Resistencia a la Corrosión

Las cerámicas son químicamente inertes. No se oxidan ni se corroen cuando se exponen a la humedad o a productos químicos agresivos. Esta resistencia inherente se traduce directamente en una mayor vida útil y menores costos de mantenimiento.

Esto los convierte en la opción ideal para calentadores de agua, baños industriales y equipos utilizados en el procesamiento químico donde están presentes agentes corrosivos.

Aislamiento Eléctrico Inherente

A diferencia de los calentadores metálicos, los elementos cerámicos son excelentes aislantes eléctricos. Esta propiedad es una característica de seguridad importante, que reduce drásticamente el riesgo de cortocircuitos.

Este aislamiento es vital en aplicaciones sensibles como el procesamiento de semiconductores, cámaras de alto vacío y entornos de alta pureza donde el arco eléctrico podría ser catastrófico.

Eficiencia Energética y Uniformidad

Los elementos cerámicos retienen excepcionalmente bien el calor, lo que les permite mantener una temperatura objetivo con un menor consumo de energía una vez calentados. También se pueden diseñar para proporcionar una distribución de calor muy uniforme.

Esta es la razón por la que se utilizan en la extrusión de plásticos, la maquinaria de embalaje y los equipos de soldadura, donde el control preciso y constante de la temperatura es fundamental para la calidad del producto.

Errores Comunes y Compensaciones a Considerar

Aunque son potentes, los calentadores cerámicos no son una solución universal. Una evaluación objetiva requiere comprender sus limitaciones.

Fragilidad y Choque Térmico

Las cerámicas son más frágiles que los metales. Pueden agrietarse o fracturarse si se someten a un impacto físico significativo o a cambios de temperatura rápidos y extremos (choque térmico). Se debe tener cuidado durante la instalación y en aplicaciones con alta vibración.

Respuesta Térmica Más Lenta

Debido a que retienen tan bien el calor, los calentadores cerámicos a veces pueden tener un tiempo de respuesta más lento tanto para calentarse como para enfriarse en comparación con los elementos metálicos de menor masa. Esta es una compensación por su estabilidad térmica.

Costo Inicial Más Alto

El proceso de fabricación de elementos cerámicos de alto rendimiento puede ser más complejo que el de los calentadores simples enrollados con alambre. Esto puede resultar en un precio de compra inicial más alto, aunque a menudo se compensa con una vida útil más prolongada y menores costos de energía.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe basarse en la demanda principal de su entorno operativo.

- Si su enfoque principal es la temperatura extrema y la longevidad: Los calentadores cerámicos son la opción superior, especialmente para procesos industriales continuos en hornos y muflas.

- Si su enfoque principal es resistir la corrosión o garantizar la pureza: La naturaleza químicamente inerte de la cerámica la hace esencial para el calentamiento de agua, baños químicos y fabricación de semiconductores.

- Si su enfoque principal es el ciclo rápido y el bajo costo inicial: Es posible que deba evaluar si un elemento metálico es más adecuado, aceptando las compensaciones en durabilidad y límites de temperatura.

En última instancia, elegir un calentador cerámico es una decisión de invertir en confiabilidad para entornos donde el fallo no es una opción.

Tabla de Resumen:

| Aplicación | Beneficio Clave | Ejemplos |

|---|---|---|

| Hornos de Alta Temperatura | Rendimiento inigualable a alta temperatura | Metalurgia, producción de vidrio, pruebas de materiales |

| Fabricación de Semiconductores | Aislamiento eléctrico inherente | Cámaras de alto vacío, procesamiento sensible |

| Calentadores de Agua y Baños Industriales | Resistencia superior a la corrosión | Procesamiento químico, electrodomésticos |

| Extrusión de Plásticos y Soldadura | Eficiencia energética y calor uniforme | Maquinaria de embalaje, equipos de soldadura |

¡Mejore el rendimiento de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos calefactores cerámicos confiables y diseños de hornos personalizados, incluidos hornos Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la durabilidad, la eficiencia y la seguridad. ¡Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones en entornos de alta temperatura y corrosivos!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección