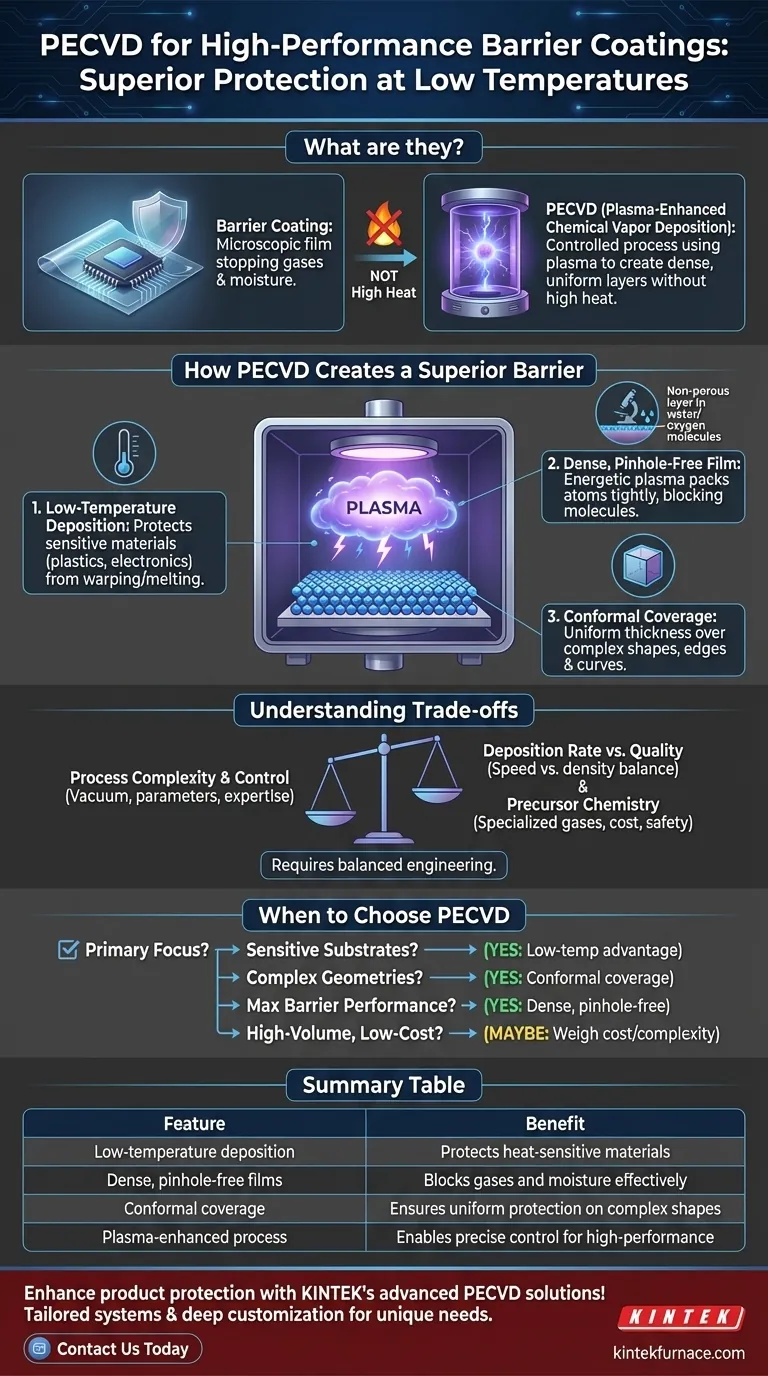

En resumen, un recubrimiento de barrera es una película microscópica diseñada para evitar que gases como el oxígeno o el vapor de agua pasen y dañen un producto. La Deposición Química de Vapor Mejorada por Plasma (PECVD) es un proceso de fabricación altamente controlado que se utiliza para aplicar estos recubrimientos, creando una capa protectora excepcionalmente densa y uniforme sin usar calor alto y dañino.

La ventaja principal de utilizar PECVD para recubrimientos de barrera es su capacidad para depositar capas protectoras altamente efectivas y sin poros a bajas temperaturas. Esto hace posible proteger materiales sensibles como plásticos y productos electrónicos que serían destruidos por los métodos de recubrimiento tradicionales de alta temperatura.

Cómo el PECVD crea una barrera superior

A diferencia de los métodos convencionales que dependen del calor extremo, el PECVD utiliza un gas energizado, o plasma, para impulsar las reacciones químicas que forman el recubrimiento. Esta diferencia fundamental es lo que le da al proceso sus ventajas únicas.

El papel de la deposición a baja temperatura

El beneficio más significativo del PECVD es su funcionamiento a baja temperatura. El calor alto puede deformar, derretir o degradar de otro modo muchos materiales, especialmente polímeros y dispositivos electrónicos completamente ensamblados.

Debido a que el PECVD no requiere un horno, puede aplicar de forma segura un recubrimiento de barrera de alto rendimiento a una amplia gama de sustratos sensibles al calor, abriendo nuevas posibilidades para la protección del producto.

Creación de una película densa y sin poros

El entorno de plasma proporciona la energía necesaria para crear un recubrimiento que es excepcionalmente denso y no poroso. Las partículas energéticas en el plasma ayudan a organizar los átomos depositados en una estructura densamente empaquetada.

Esta densidad es la clave para una barrera eficaz. Bloquea físicamente las moléculas como el agua y el oxígeno para que no encuentren un camino a través del recubrimiento hacia el material subyacente, evitando la corrosión o la degradación.

Lograr una cobertura conforme

Muchos productos tienen formas complejas con bordes, curvas y superficies internas. El PECVD sobresale en el recubrimiento conforme, lo que significa que deposita una capa de espesor uniforme sobre toda la superficie expuesta de un objeto.

Esta uniformidad asegura que no haya puntos débiles, proporcionando una protección integral que los métodos de deposición en línea de visión no pueden lograr fácilmente.

Entendiendo las compensaciones

Aunque potente, el PECVD es un proceso sofisticado con consideraciones específicas. Comprender sus limitaciones es crucial para tomar una decisión informada.

Complejidad y control del proceso

El PECVD no es un proceso simple de "sumergir y secar". Requiere cámaras de vacío sofisticadas y un control preciso, asistido por computadora, sobre múltiples variables, incluyendo la presión del gas, los caudales y la potencia del plasma.

Lograr un recubrimiento de barrera de alta calidad y repetible depende de ajustar meticulosamente estos parámetros, lo que requiere una experiencia significativa en el proceso.

Tasa de deposición vs. calidad de la película

A menudo existe una compensación entre la velocidad de deposición y la calidad final de la película de barrera. Acelerar el proceso a veces puede resultar en un recubrimiento más poroso y menos efectivo.

Los ingenieros deben encontrar el equilibrio óptimo que cumpla tanto con los requisitos de rendimiento de producción como con las especificaciones de rendimiento necesarias para la barrera.

Química de los gases precursores

El "Vapor Químico" en PECVD se refiere a los gases precursores que proporcionan los bloques de construcción atómicos para el recubrimiento. La elección de estos gases es crítica para las propiedades finales de la película.

Estos gases especializados pueden ser costosos, y su manejo requiere estrictos protocolos de seguridad, lo que aumenta el costo operativo y la complejidad general.

Tomar la decisión correcta para su objetivo

Decidir si el PECVD es la solución correcta depende completamente de su material específico, la geometría del producto y los requisitos de rendimiento.

- Si su enfoque principal es proteger sustratos sensibles: El proceso de baja temperatura del PECVD es su ventaja definitoria para materiales como polímeros, circuitos flexibles o componentes electrónicos ensamblados.

- Si su enfoque principal es recubrir geometrías complejas: La naturaleza conforme del PECVD garantiza una protección uniforme sobre formas intrincadas, lo que es superior a muchas tecnologías de la competencia.

- Si su enfoque principal es lograr el máximo rendimiento de barrera: El proceso asistido por plasma permite un control preciso para crear películas excepcionalmente densas y sin poros, ideales para prevenir la difusión de gases y humedad.

- Si su enfoque principal es la producción de muy alto volumen y bajo costo: Debe sopesar cuidadosamente el costo y la complejidad del PECVD frente al nivel de protección de barrera que realmente requiere su producto.

Al comprender estos principios, puede determinar si el PECVD es la herramienta adecuada para mejorar la durabilidad, fiabilidad y vida útil de su producto.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Deposición a baja temperatura | Protege materiales sensibles al calor como plásticos y componentes electrónicos |

| Películas densas y sin poros | Bloquea eficazmente gases y humedad |

| Cobertura conforme | Asegura una protección uniforme en formas complejas |

| Proceso mejorado por plasma | Permite un control preciso para barreras de alto rendimiento |

¡Mejore la protección de su producto con las avanzadas soluciones PECVD de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios sistemas de horno de alta temperatura personalizados, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para recubrimientos de barrera en sustratos sensibles. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede impulsar su durabilidad y fiabilidad!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación