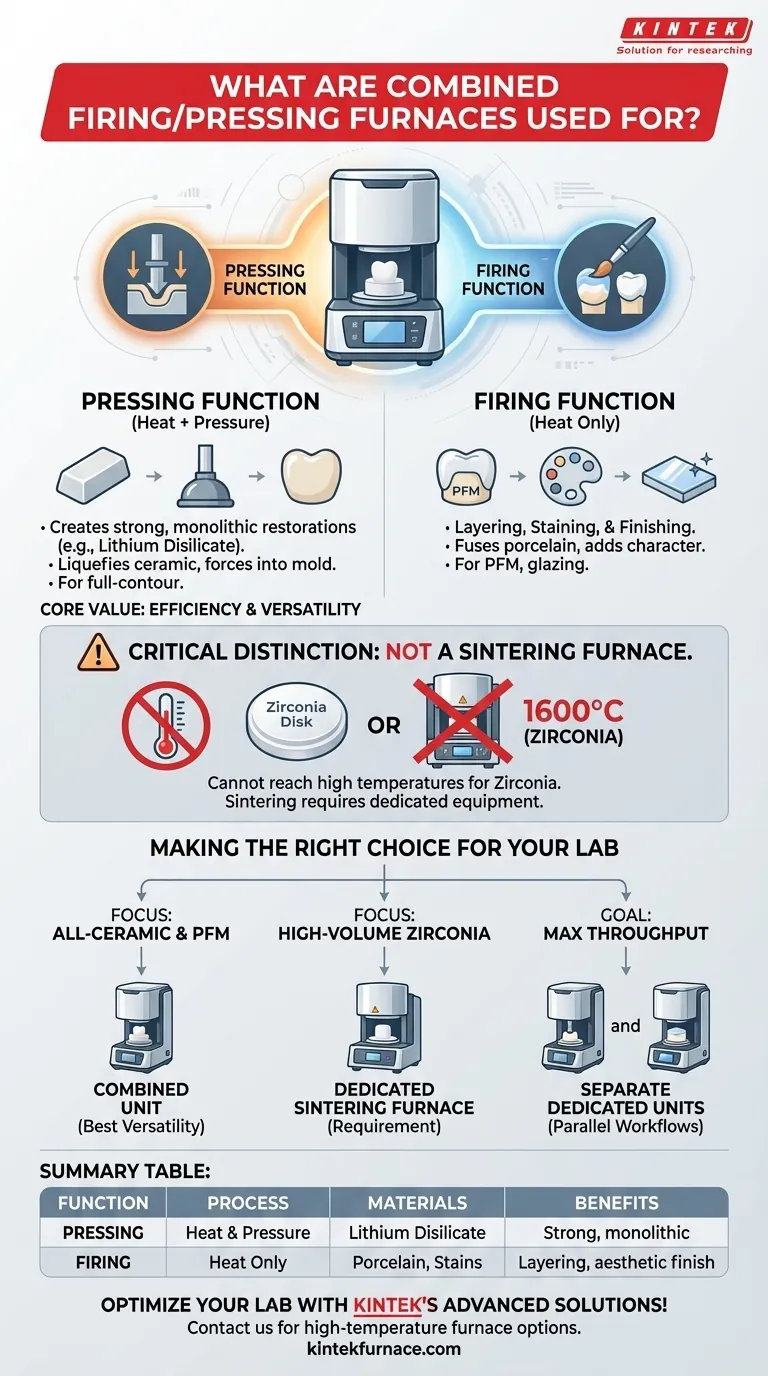

En los laboratorios dentales modernos, un horno combinado de cocción y prensado es un dispositivo versátil que fusiona dos funciones críticas en una sola unidad. Se utiliza para fabricar restauraciones de cerámica prensada, como coronas y carillas, y también se utiliza para el proceso de cocción convencional requerido para estratificar porcelana, teñir y esmaltar.

El valor central de un horno combinado es su eficiencia, ya que integra la capacidad de prensado de restauraciones cerámicas monolíticas y de cocción de restauraciones de porcelana estratificada dentro de una misma máquina. Esto lo convierte en un equipo fundamental, distinto de unidades altamente especializadas como los hornos de sinterización, que sirven para un propósito completamente diferente.

Explicación de las dos funciones principales

Un horno combinado no realiza un nuevo tipo de proceso, sino dos procesos separados y establecidos. Comprender cada función es clave para entender el papel del horno en el laboratorio.

La función de prensado: Creación de restauraciones de contorno completo

La función de "prensado" utiliza una combinación de calor y presión precisos. Este proceso se utiliza para crear restauraciones monolíticas y resistentes a partir de materiales cerámicos prensables.

El procedimiento implica licuar un lingote o bloque cerámico especializado dentro del horno. Una vez fundida, un émbolo aplica presión, forzando la cerámica líquida dentro de un molde hueco creado mediante una técnica de cera perdida. Este es el método estándar para fabricar restauraciones a partir de materiales como el disilicato de litio.

La función de cocción: Estratificación y acabado

La función de "cocción" es esencialmente la capacidad de un horno de porcelana tradicional. Se utiliza para cualquier proceso que requiera calentar cerámicas dentales para lograr la fusión, maduración o esmaltado sin el uso de presión.

Esto incluye cocer capas de porcelana sobre una estructura metálica para una corona de Porcelana Fundida sobre Metal (PFM), añadir tintes para caracterizar una restauración o aplicar un esmalte final para crear una superficie lisa y realista. Este proceso depende de un control preciso de la temperatura para prevenir grietas y asegurar una unión fuerte.

Cómo se diferencia de otros hornos dentales

El término "horno" se utiliza para varias máquinas diferentes en un laboratorio dental, cada una diseñada para un material y proceso específicos. Un horno combinado de cocción/prensado a menudo se confunde con un horno de sinterización, pero sus funciones son fundamentalmente diferentes.

Cocción/Prensado frente a Hornos de Sinterización

La distinción más crítica es entre un horno combinado y un horno de sinterización. Un horno de sinterización está diseñado para un único propósito: procesar restauraciones de zirconia después de haber sido fresadas.

La sinterización implica calentar la zirconia a temperaturas extremadamente altas, a menudo hasta 1600°C, para reducir el material, eliminar la porosidad y transformarlo en su estado final, denso y duradero.

Un horno combinado de cocción/prensado no puede alcanzar estas temperaturas y no está diseñado para el proceso de sinterización. Sus elementos calefactores están diseñados para las temperaturas más bajas requeridas por las cerámicas prensables y las porcelanas convencionales.

Comprender las compensaciones

Aunque es muy versátil, un horno combinado no es una solución universal. Comprender sus limitaciones es crucial para tomar decisiones inteligentes sobre equipos.

La limitación principal: No puede sinterizar zirconia

El error más común es asumir que un horno combinado puede manejar todos los materiales cerámicos. Es fundamental recordar que la zirconia requiere un horno de sinterización dedicado. Intentar procesar zirconia en un horno combinado no funcionará y puede dañar el equipo.

Versatilidad frente a flujo de trabajo de gran volumen

Para la mayoría de los laboratorios, una unidad combinada es ideal porque ahorra espacio y reduce la inversión inicial. Sin embargo, un laboratorio de muy alto volumen podría preferir unidades separadas y dedicadas.

Tener un horno de prensado dedicado y varios hornos dedicados para cocción/esmaltado puede prevenir cuellos de botella. Esto permite a los técnicos prensar nuevos casos mientras otros están esmaltando simultáneamente el trabajo terminado, optimizando el rendimiento.

Tomar la decisión correcta para su laboratorio

Seleccionar el horno correcto depende totalmente de los tipos de restauraciones que produce su laboratorio.

- Si su enfoque principal son las restauraciones de cerámica completa (como e.max) y el trabajo PFM tradicional: Un horno combinado de cocción/prensado ofrece la mejor combinación de versatilidad y eficiencia para su negocio principal.

- Si su enfoque principal son las coronas y puentes de zirconia de alto volumen: Un horno de sinterización dedicado es un requisito absoluto, ya que un horno combinado no puede realizar este proceso de alta temperatura.

- Si su objetivo es maximizar el rendimiento para todo tipo de restauraciones: Su laboratorio puede beneficiarse de tener tanto un horno de sinterización dedicado como hornos de prensado y cocción separados para ejecutar múltiples flujos de trabajo en paralelo.

En última instancia, comprender que estos hornos son herramientas especializadas para diferentes materiales y procesos es clave para equipar su laboratorio para el éxito.

Tabla de resumen:

| Función | Proceso | Materiales utilizados | Beneficios clave |

|---|---|---|---|

| Prensado | Aplica calor y presión para moldear cerámicas | Disilicato de litio, cerámicas prensables | Crea restauraciones monolíticas fuertes como coronas y carillas |

| Cocción | Calienta las cerámicas para la fusión y el esmaltado | Porcelana, tintes, esmaltes | Permite la estratificación, el teñido y el acabado para restauraciones PFM y estéticas |

¡Optimice su laboratorio dental con las soluciones de hornos avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura, incluidos hornos de muffle, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya esté manejando cerámicas prensadas o trabajo de porcelana tradicional. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su eficiencia y calidad!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores